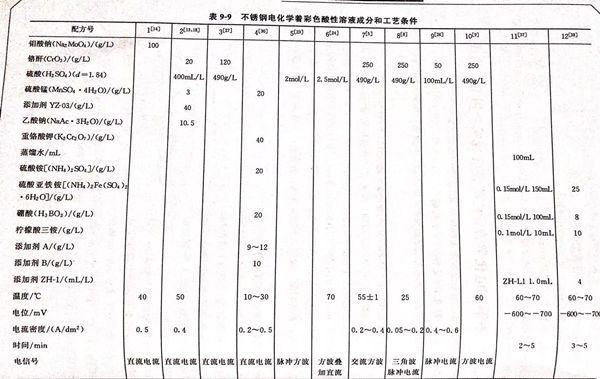

不銹鋼電化學著彩色酸(suan)性溶(rong)液成分(fen)和(he)工藝條件(jian)見表9-9。配(pei)方(fang)3(見表9-9)的(de)說明 。本配(pei)方(fang)由焦作工學院(yuan)機械系 南紅(hong)艷、張(zhang)躍敏、尹新斌、徐可提出。

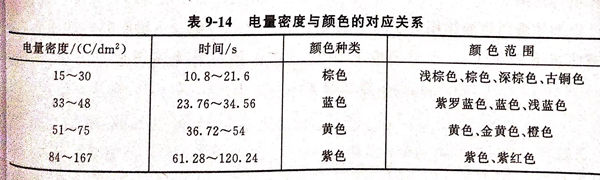

1. 304不銹鋼著色在配方中電量(liang)密(mi)度與顏色的對應關系

實驗采用(yong)低壓(ya)直流電源,電流0.25A.

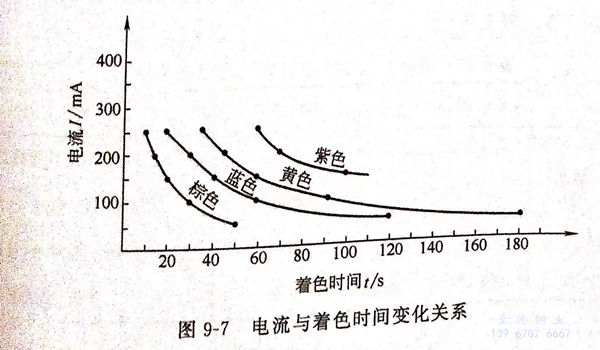

2. 電流與著色時間變(bian)化(hua)關系

見圖(tu)9-7,由圖(tu)可見,每(mei)一種顏色(se)的電(dian)流與時(shi)間大致呈(cheng)反比例關系。實驗發現(xian),每(mei)一個試樣(yang)上,只(zhi)要(yao)達到一定(ding)的電(dian)量(liang)密度,就會出(chu)現(xian)不(bu)同的顏色(se),就可采用控制電(dian)量(liang)來達到不(bu)銹鋼著色(se)的目的。

3. 著(zhu)色前(qian)處理(li)

除油(丙酮)→熱水洗(70℃)→拋光①→水洗(蒸餾水)→陽極處理②→水洗(蒸餾水)。

注:①. 拋(pao)光(guang)液: 磷酸45%(體(ti)積分數),硫酸39%(體(ti)積分數),鉛為陰極,不銹鋼為陽極,陽極電流密度20A/d㎡,拋(pao)光(guang)時間5~10min,操作溫度70℃.

②. 陽極(ji)處理: 鉻(ge)酐42.5%的溶液,鉛為陰(yin)極(ji),不銹鋼為陽極(ji),陽極(ji)電流密(mi)度6A/d㎡進行陽極(ji)處理,時間10~20min,溫(wen)度35℃。

4. 著色后(hou)處理

著色后→水洗→電解固化處理①→水洗→二次化學固化②→水洗→熱風吹干。

注:①. 電解固(gu)化處理: 鉻(ge)酐120g/L,硫酸490g/L,用蒸餾水配制溶液(ye)溫度為(wei)室溫~10℃,不銹鋼(gang)著(zhu)色膜為(wei)陰極,陰極電流密度0.5A/d㎡,時(shi)間3~5min.

②. 二次化學固化: 1%硅(gui)酸鈉水溶液,溫度(90±2)℃,浸漬時間5min。

5. 著色液的再(zai)生調整

由本配方的(de)(de)(de)原作(zuo)者(zhe)張(zhang)躍敏、尹(yin)新斌等人提出溶(rong)液(ye)再生(sheng)調整(zheng)公式。通過比較調整(zheng)前后(hou)的(de)(de)(de)電量密度、著色(se)時間與顏色(se)種類及各種顏色(se)著色(se)時間與電流變化的(de)(de)(de)關系的(de)(de)(de)差異,得出溶(rong)液(ye)的(de)(de)(de)再生(sheng)調整(zheng)可以延長溶(rong)液(ye)的(de)(de)(de)壽命,減少對(dui)環境的(de)(de)(de)污染。

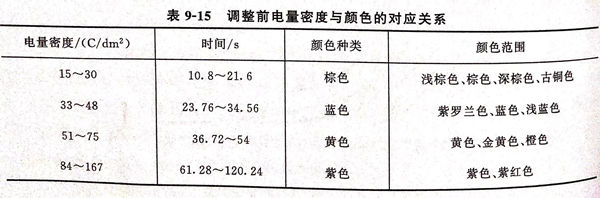

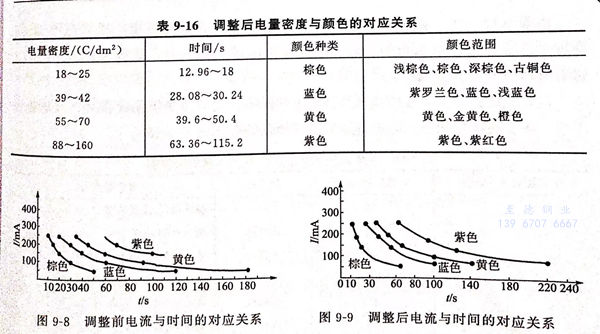

6.著色(se)液調整前后(hou)電量密度與顏色(se)的對應關系

見(jian)(jian)表9-15、表9-16,電流(liu)與時間的關系見(jian)(jian)圖9-8、圖9-9。

由表(biao)9-16可見,調整后溶液電(dian)量密度減小(xiao),著(zhu)色(se)(se)(se)時間縮(suo)短。由圖(tu)9-8、圖(tu)9-9可見,在(zai)電(dian)流一定(ding)時,某一顏色(se)(se)(se)最短著(zhu)色(se)(se)(se)時間較著(zhu)色(se)(se)(se)前(qian)增加,最長著(zhu)色(se)(se)(se)時間較著(zhu)色(se)(se)(se)前(qian)縮(suo)短。與著(zhu)色(se)(se)(se)前(qian)相(xiang)比(bi),僅有(you)略微的差(cha)別。

7. 結論

①. 著色溶液再生調整后(hou)仍具有著色功能。

②. 著色(se)溶液再(zai)生,避(bi)免溶液的(de)多次處理(li),可減少環境污染(ran)。