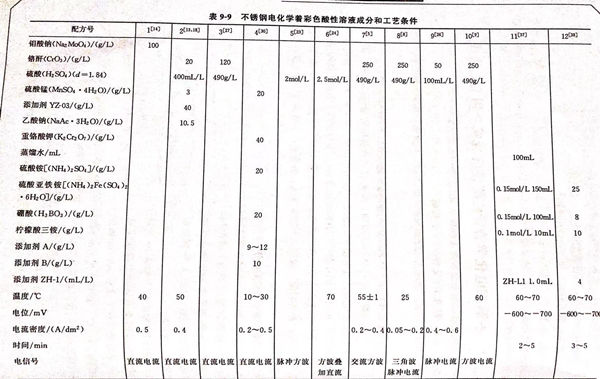

不銹鋼(gang)電化學(xue)著彩色酸性溶液成分(fen)和(he)工(gong)藝(yi)條件(jian)見表(biao)9-9。配(pei)方2 (見表(biao)9-9)的說明(ming) 。本配(pei)方由廣東工(gong)業大(da)學(xue)材料系 李瑜煜(yu)、謝(xie)致微、黎樵燊、張文雄(xiong)提出。

1. 對SUS304不(bu)銹(xiu)鋼陽極(ji)氧化著金黃色技(ji)術的研究

運用正(zheng)交(jiao)試驗法確定最佳配方和工(gong)藝(yi)條件,獲得(de)的(de)不銹(xiu)鋼著(zhu)色(se)膜光(guang)亮美觀,呈(cheng)金黃(huang)色(se)。

2. 工藝(yi)條件(jian)對著色的影響

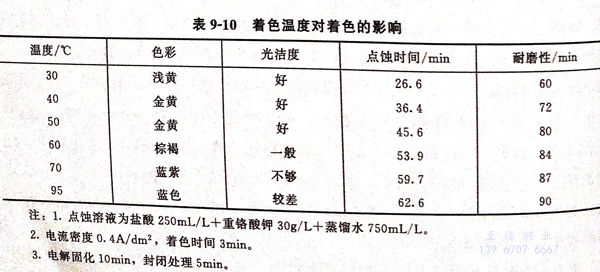

①. 溫度

以最佳配方在不同溫(wen)度下進行著色(se),結果見表9-10。

注:1. 點蝕溶液為(wei)鹽酸250mL/L+重鉻酸鉀30g/L+蒸餾(liu)水750mL/L.

2. 電流密度0.4A/d㎡,著色時間3min.

3. 電解固化10min,封閉處理5min.

隨(sui)著(zhu)溫(wen)度(du)的(de)(de)上升(sheng),著(zhu)色(se)膜(mo)的(de)(de)色(se)調加深,膜(mo)厚增加,可見溫(wen)度(du)的(de)(de)升(sheng)高(gao)加速了氧化成膜(mo),同時,膜(mo)的(de)(de)耐(nai)(nai)蝕性(xing)、耐(nai)(nai)磨性(xing)均提高(gao),但光澤和(he)光潔度(du)變差(cha),這是由于高(gao)溫(wen)下輕(qing)微過蝕所致。實驗(yan)結果表明,對于金黃(huang)色(se)膜(mo),最佳著(zhu)色(se)溫(wen)度(du)為50℃.

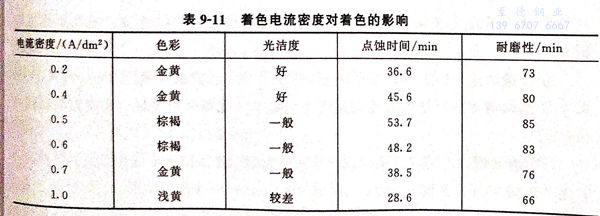

②. 電流密(mi)度(du)的(de)影響

以最佳溫度(du)和最佳配方為基(ji)準(zhun),不同的電流密(mi)度(du)對著色(se)的影響見表9-11.

由表9-11可(ke)知,隨著(zhu)電流(liu)密(mi)度的(de)上升,著(zhu)色(se)膜(mo)的(de)色(se)調加深,膜(mo)厚增(zeng)加,耐蝕(shi)性(xing)及耐磨性(xing)亦隨之增(zeng)加,且(qie)兩者都在(zai)0.5A/d㎡附近達到最大值,隨后反(fan)而降(jiang)低,可(ke)見電流(liu)密(mi)度的(de)升高加速了氧化(hua)膜(mo)成膜(mo),但電流(liu)密(mi)度過大,反(fan)而導致(zhi)膜(mo)的(de)溶解速率增(zeng)大,使(shi)膜(mo)厚降(jiang)低,甚至導致(zhi)過蝕(shi),使(shi)表面光(guang)澤和(he)光(guang)潔度變差。實(shi)驗結(jie)果表明,對(dui)于金黃色(se)膜(mo),最佳(jia)著(zhu)色(se)電流(liu)密(mi)度為0.4A/d㎡.

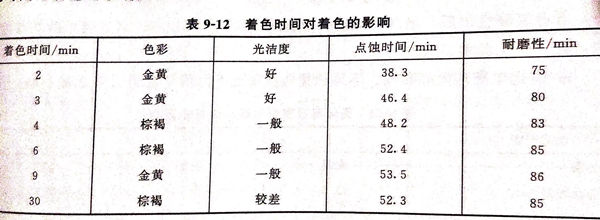

③. 著色時間的影響

表9-12為最佳(jia)(jia)配方,最佳(jia)(jia)溫度(du)、最佳(jia)(jia)電流密(mi)度(du)下不同(tong)著色時間對著色的影響(xiang)。

由表9-12可見,隨著時(shi)間的延長(chang),著色(se)膜的耐(nai)(nai)蝕性和耐(nai)(nai)磨(mo)性增加,6min后,著色(se)膜的耐(nai)(nai)蝕性及耐(nai)(nai)磨(mo)性基本保持不變(bian),其色(se)調(diao)保持棕褐色(se);但(dan)時(shi)間太長(chang),如30min,反而(er)引起過蝕,導致(zhi)表面光(guang)澤和光(guang)潔度(du)變(bian)差。對金黃色(se)膜,著色(se)時(shi)間以3min為宜。

3. 著(zhu)色液成分的(de)優選和作用

①. 硫酸(suan)

隨著硫(liu)(liu)酸濃(nong)度(du)的升高,試樣的腐蝕和(he)氧化(hua)速率增加較(jiao)快(kuai),氧化(hua)膜膜厚增加,耐蝕性和(he)耐磨性提高,但濃(nong)度(du)超(chao)過450mL/L后出現(xian)輕微過蝕,引起表面光澤和(he)光潔度(du)變差(cha),最佳硫(liu)(liu)酸含(han)量為(wei)400mL/L.

②. 鉻酐(gan)

主(zhu)要作為氧(yang)化劑,能(neng)有效地提高膜(mo)的耐蝕(shi)性和光(guang)潔(jie)度。考慮到環保因素,盡(jin)可能(neng)降低鉻酐含(han)量(liang),經過(guo)正(zheng)交試(shi)驗,鉻酐為20g/L.

③. 硫(liu)酸錳作(zuo)為氧化促進(jin)劑,能加速氧化和提高膜(mo)的(de)結(jie)合力(li),正交(jiao)試(shi)驗優選為3g/L.

④. 乙(yi)酸鈉作為穩定劑,起(qi)到穩定槽(cao)液的作用(yong),正交試驗優選為10.5g/L.

⑤. 添加劑YZ-03能(neng)有(you)效地(di)提高膜的耐磨性(xing)、光(guang)澤和重現性(xing)。正交(jiao)試驗優(you)選為(wei)40g/L.

4. 前(qian)處理(li)

不(bu)銹鋼(gang)機械拋(pao)光(guang)→清(qing)洗→化(hua)(hua)學(xue)除(chu)油→清(qing)洗→電化(hua)(hua)學(xue)拋(pao)光(guang)→清(qing)洗→活化(hua)(hua)(硫酸30%,溫度0~60℃,時(shi)間3~5min)→著色(se)。

5. 后處理(li)

著色后→清洗(xi)→電解固膜處(chu)理→清洗(xi)→封閉處(chu)理→清洗(xi)→熱風干(gan)燥→成品。

①. 電解固膜處理

a. 鉻酐(gan)(gan)含量(liang)對著色(se)膜(mo)硬化(hua)的(de)(de)(de)影響(xiang)。著色(se)膜(mo)分別在(zai)鉻酐(gan)(gan)100g/L、180g/L、250g/L的(de)(de)(de)固(gu)(gu)(gu)化(hua)液中固(gu)(gu)(gu)化(hua),實驗結果(guo)表明,鉻酐(gan)(gan)濃(nong)度對固(gu)(gu)(gu)化(hua)效果(guo)的(de)(de)(de)影響(xiang)不明顯(xian),著色(se)膜(mo)的(de)(de)(de)色(se)調基本保持(chi)金黃色(se),耐蝕耐磨性稍有提高。鉻酐(gan)(gan)濃(nong)度高的(de)(de)(de)固(gu)(gu)(gu)化(hua)液使用壽命(ming)較長,建議(yi)鉻酐(gan)(gan)濃(nong)度為180g/L.

b. 固(gu)化(hua)溫度的影響。著色膜(mo)在(zai)27℃、50℃、70℃下(xia)的固(gu)化(hua)實驗表明,溫度升高,著色膜(mo)顏色加深,耐磨耐蝕(shi)性稍微提高,但效(xiao)果不明顯(xian)。從節能和操作環境考慮,建議固(gu)化(hua)溫度以室溫為佳。

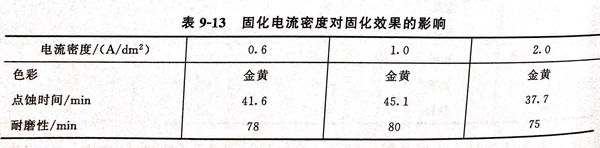

c. 固(gu)化電流(liu)(liu)密度的(de)影響。不(bu)同固(gu)化電流(liu)(liu)密度下(xia)的(de)固(gu)化實(shi)驗結果見表(biao)9-13。

由表9-13可見,在0.6A/d㎡ 電(dian)(dian)流密(mi)度(du)(du)下固化(hua)略(lve)顯不足,耐(nai)蝕(shi)耐(nai)磨性略(lve)差,1.0A/d㎡ 較(jiao)理想(xiang),電(dian)(dian)流密(mi)度(du)(du)太大,如2.0A/d㎡,陽極析出大量氣泡,引起(qi)著色膜(mo)疏松(song),使(shi)其耐(nai)磨耐(nai)蝕(shi)性降低。建(jian)議固化(hua)電(dian)(dian)流密(mi)度(du)(du)以1.0A/d㎡ 為宜(yi)。

d. 固(gu)化(hua)時間(jian)對固(gu)化(hua)效(xiao)果(guo)的影(ying)響。

不同固(gu)(gu)(gu)化(hua)(hua)(hua)時(shi)(shi)(shi)間即5min、10min、20min,固(gu)(gu)(gu)化(hua)(hua)(hua)結果(guo)表(biao)明,固(gu)(gu)(gu)化(hua)(hua)(hua)時(shi)(shi)(shi)間對(dui)固(gu)(gu)(gu)化(hua)(hua)(hua)效果(guo)的影響(xiang)不明顯。這(zhe)是因為(wei)固(gu)(gu)(gu)化(hua)(hua)(hua)過程(cheng)進(jin)行得較快之故,當反應物填充膜微孔后,反應即趨于停(ting)止(zhi)。建議采用固(gu)(gu)(gu)化(hua)(hua)(hua)時(shi)(shi)(shi)間以(yi)10min為(wei)宜(yi)。

②. 封閉處理(li)

為進一步提高著色膜的質量,采用1%硅酸鈉溶液,NazSiO3對經固化處理后的著色膜進行浸泡沸騰5min的封閉處理。

6. 著色膜性(xing)能檢驗

①. 耐人(ren)工雨水、天然海水腐蝕實驗

著(zhu)色(se)試樣在人工雨水(shui)、自然(ran)海水(shui)中室溫浸泡300小時后,顏色(se)無變化,表面光潔度好,均未出現點蝕(shi),可見著(zhu)色(se)膜具有良好的耐自然(ran)介質腐蝕(shi)性能,適宜作戶外裝(zhuang)飾材(cai)料。

②. 點(dian)滴實驗

用40%FeCl3對著色膜進行點滴實驗的時間為42'40”,未著色試樣為2'3”,著色試樣的耐蝕性優于未著色樣。

③. 膜(mo)的附著力檢驗(yan)

將著(zhu)色膜劃上方(fang)格后彎曲180°,未見任何(he)剝落現(xian)象(xiang),可見著(zhu)色膜與基體結合(he)牢(lao)固(gu)。

④. 耐(nai)磨性檢驗

著(zhu)色膜試樣進(jin)行1.5N負載的(de)圖(tu)釘來(lai)回刻劃實驗,其表面未(wei)見(jian)(jian)明(ming)顯劃痕。同時,試樣經(jing)受負載5.0N的(de)橡皮270次摩擦未(wei)見(jian)(jian)脫色,可見(jian)(jian)著(zhu)色膜的(de)耐(nai)(nai)磨性(xing)(xing)較好。同時,實驗表明(ming),經(jing)固化處理(li)后的(de)和封閉(bi)處理(li)后的(de)著(zhu)色膜的(de)耐(nai)(nai)磨性(xing)(xing)明(ming)顯優于未(wei)固化和封閉(bi)處理(li)的(de)著(zhu)色膜的(de)耐(nai)(nai)磨性(xing)(xing)。