浙江至德鋼業有限公司根據企業多年生產不銹鋼管經驗,發現影響擠壓不銹鋼管表(biao)面質量的因素如(ru)下:

1. 坯料表面加工質量

玻(bo)璃潤滑劑和坯料(liao)的原始表面質量是影響擠壓制品表面質量的量大基本因素。從不銹鋼管擠壓時的金屬流動規律可以看出,當使用玻璃潤滑劑擠壓時,坯料的整個表面通過擠壓模和芯棒組成的環狀間隙之后,即形成擠壓鋼管相應的表面。因此,坯料內外表面的加工和其端面加工后的任何殘留缺陷,都將導致擠壓鋼管相應的內外表面上存在經過變形后擴大或延伸的缺陷。例如,坯料表面上的殘留結疤、折疊、裂紋和氧化鐵皮等缺陷,擠壓后,在鋼管的外表面上將產生鱗狀凹坑、折疊以及直道劃傷(裂紋)等缺陷。而坯料表面上的環狀缺陷,例如,剝皮粗加工車紋,擠壓后將導致鋼管表面出現均勻的鋸齒形拉裂等橫向外壁缺陷。提高坯料的原始表面光潔度,能使擠壓管材的內外表面質量得到改善。

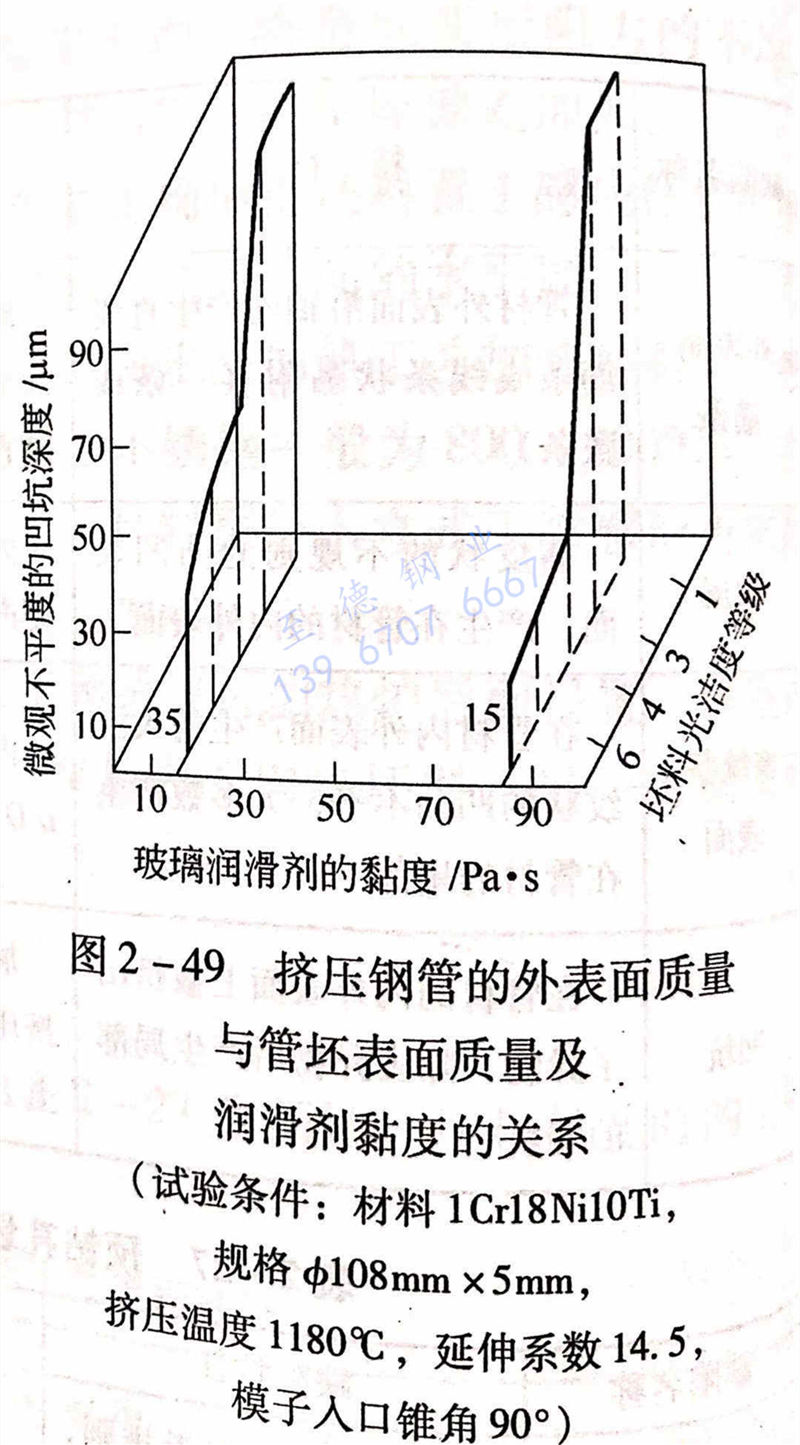

圖2-49所(suo)示為(wei)擠壓不(bu)銹鋼(gang)管(guan)的(de)(de)(de)(de)(de)外表(biao)(biao)(biao)面(mian)(mian)質(zhi)(zhi)量(liang)與(yu)管(guan)坯表(biao)(biao)(biao)面(mian)(mian)質(zhi)(zhi)量(liang)及潤(run)滑(hua)劑黏度(du)(du)(du)的(de)(de)(de)(de)(de)關系。與(yu)管(guan)坯表(biao)(biao)(biao)面(mian)(mian)質(zhi)(zhi)量(liang)及由(you)圖2-49可以看(kan)出,當(dang)(dang)坯料表(biao)(biao)(biao)面(mian)(mian)的(de)(de)(de)(de)(de)光潔潤(run)滑(hua)劑黏度(du)(du)(du)的(de)(de)(de)(de)(de)關系度(du)(du)(du)由(you)粗加(jia)(jia)工表(biao)(biao)(biao)面(mian)(mian)提高(gao)到(dao)6級時(shi),材(cai)料1Cr18Ni10Ti擠壓不(bu)銹鋼(gang)管(guan)表(biao)(biao)(biao)面(mian)(mian)的(de)(de)(de)(de)(de)微觀凹凸(tu)不(bu)平的(de)(de)(de)(de)(de)深度(du)(du)(du)由(you)100μm 降(jiang)低(di)到(dao)15μm,(使用(yong)的(de)(de)(de)(de)(de)玻璃潤(run)滑(hua)劑的(de)(de)(de)(de)(de)黏度(du)(du)(du)為(wei)70~100Pa·s)。而(er)當(dang)(dang)玻璃潤(run)滑(hua)劑的(de)(de)(de)(de)(de)黏度(du)(du)(du)為(wei)15~25Pa·s時(shi),其(qi)表(biao)(biao)(biao)面(mian)(mian)微觀不(bu)平度(du)(du)(du)的(de)(de)(de)(de)(de)深度(du)(du)(du)由(you)100μm降(jiang)低(di)到(dao)35μm.因(yin)此(ci),為(wei)了獲得高(gao)質(zhi)(zhi)量(liang)表(biao)(biao)(biao)面(mian)(mian)的(de)(de)(de)(de)(de)鋼(gang)管(guan),必須采用(yong)表(biao)(biao)(biao)面(mian)(mian)及端面(mian)(mian)加(jia)(jia)工光潔的(de)(de)(de)(de)(de)管(guan)坯,其(qi)表(biao)(biao)(biao)面(mian)(mian)光潔度(du)(du)(du)不(bu)能低(di)于4級。而(er)對于有特(te)殊表(biao)(biao)(biao)面(mian)(mian)質(zhi)(zhi)量(liang)要求的(de)(de)(de)(de)(de)鋼(gang)管(guan),應將坯料的(de)(de)(de)(de)(de)表(biao)(biao)(biao)面(mian)(mian)光潔度(du)(du)(du)提高(gao)到(dao)6級。

2. 坯料加熱(re)溫(wen)度

不(bu)銹鋼管(guan)擠(ji)壓時,過高的(de)加熱溫度和過大的(de)擠(ji)壓比,都會(hui)(hui)導致過高的(de)擠(ji)壓制品(pin)的(de)出(chu)口溫度,其結(jie)果(guo)是會(hui)(hui)使(shi)擠(ji)壓鋼管(guan)的(de)外(wai)表面產生橫向裂紋。

3. 坯料表面潤滑條件(jian)

不銹鋼管擠壓(ya)時(shi)(shi),有無潤滑(hua)(hua)劑或(huo)潤滑(hua)(hua)劑的(de)使用效果,對于(yu)鋼管的(de)表面質量有著(zhu)嚴重的(de)影響。采用過(guo)低黏度值的(de)玻璃潤滑(hua)(hua)劑,當(dang)接觸高溫坯料時(shi)(shi),玻璃潤滑(hua)(hua)劑會(hui)急速熔(rong)化(hua),在變形(xing)區未被(bei)封閉的(de)情(qing)況下,液態(tai)的(de)玻璃潤滑(hua)(hua)劑即流失,起不到潤滑(hua)(hua)效果。而當(dang)變形(xing)區被(bei)封閉時(shi)(shi),過(guo)剩的(de)液態(tai)玻璃潤滑(hua)(hua)劑會(hui)在變形(xing)區內造成流動的(de)堆積,并(bing)在高溫高壓(ya)下被(bei)壓(ya)入塑性金屬,

形成擠壓鋼管表面的橘子皮狀缺(que)(que)陷或麻點凹坑缺(que)(que)陷。

在(zai)擠(ji)壓過(guo)程中,如果(guo)坯料(liao)(liao)表(biao)面(mian)的(de)(de)玻璃潤(run)滑劑(ji)涂敷過(guo)厚(hou)(hou),在(zai)高溫坯料(liao)(liao)的(de)(de)作用下會(hui)形(xing)成過(guo)厚(hou)(hou)潤(run)滑膜(mo),由于過(guo)厚(hou)(hou)潤(run)滑膜(mo)的(de)(de)不(bu)穩定性,會(hui)導致潤(run)滑膜(mo)連(lian)續性的(de)(de)破壞,引起擠(ji)壓鋼管表(biao)面(mian)的(de)(de)裂紋或壓痕(hen)缺陷(xian)。

鋼(gang)管(guan)(guan)擠(ji)(ji)壓(ya)時(shi)(shi),在鋼(gang)管(guan)(guan)表面形(xing)成過薄的(de)(de)(de)玻璃(li)潤滑(hua)(hua)劑(ji)(ji),薄膜的(de)(de)(de)連續性(xing)遭到破(po)壞時(shi)(shi),擠(ji)(ji)壓(ya)鋼(gang)管(guan)(guan)的(de)(de)(de)表面金屬(shu)裸露,并與變(bian)形(xing)模具表面直接接觸,導致鋼(gang)管(guan)(guan)表面被擦傷,或因進一步的(de)(de)(de)熱摩(mo)擦引(yin)起(qi)咬合。直致鋼(gang)管(guan)(guan)的(de)(de)(de)直徑(jing)增大至(zhi)擠(ji)(ji)壓(ya)模孔(kong)的(de)(de)(de)直徑(jing)時(shi)(shi),玻璃(li)潤滑(hua)(hua)劑(ji)(ji)被中斷,擠(ji)(ji)壓(ya)模孔(kong)被覆蓋,變(bian)形(xing)區內的(de)(de)(de)液(ye)態玻璃(li)潤滑(hua)(hua)劑(ji)(ji)在高壓(ya)作用下,使被隔離(li)潤滑(hua)(hua)劑(ji)(ji)的(de)(de)(de)表面得到補充,再次(ci)出現流體薄膜,恢復了玻璃(li)潤滑(hua)(hua)劑(ji)(ji)的(de)(de)(de)連續性(xing),擠(ji)(ji)壓(ya)過程進入正常(chang)程序。

同樣,黏(nian)度過高(gao)的玻璃潤滑(hua)劑,其熔融層可能會不(bu)足以使擠(ji)壓模與變形金屬(shu)之間形成完(wan)整的隔(ge)離層,而導致(zhi)(zhi)擠(ji)壓鋼(gang)管(guan)表(biao)面劃傷。如果不(bu)銹鋼(gang)管(guan)內(nei)表(biao)面的玻璃潤滑(hua)劑過剩,生產薄(bo)壁(bi)不(bu)銹鋼(gang)管(guan)時,會導致(zhi)(zhi)產生鋼(gang)管(guan)皺紋(wen)缺陷。

4. 擠(ji)壓工模具(ju)表面質量

擠(ji)(ji)壓(ya)工模具的(de)(de)(de)表面光潔度和表面硬度沒(mei)有達到規定的(de)(de)(de)技術要求(qiu),或(huo)(huo)者存在龜裂和黏結物時,將會引起擠(ji)(ji)壓(ya)鋼管表面質量的(de)(de)(de)惡(e)化,導(dao)致制品表面產生劃傷、凹坑、劃道或(huo)(huo)筋條(tiao)等缺陷。