1. 平(ping)焊

焊(han)前將(jiang)裝配好的焊(han)件坡口兩(liang)側各20~30mm范(fan)圍內(nei)清理干(gan)凈,去除油污,并涂(tu)上(shang)防飛濺劑。

用與正式焊接用相同的焊條進行定位焊。

厚度小于3mm的(de)(de)薄板不開坡口(Ⅰ形坡口),預(yu)留一定的(de)(de)間隙進行裝(zhuang)配。操作時可(ke)將始焊(han)端墊(dian)高呈下坡焊(han)形式,如圖(tu)4-2所示。施焊(han)過程中(zhong),電(dian)弧應頂著下淌的(de)(de)熔渣,使熔渣不會淌至熔池的(de)(de)前端而造(zao)成夾(jia)渣。下坡焊(han)具有焊(han)縫光滑(hua)美觀(guan)的(de)(de)優點(dian),但熔深略(lve)淺。

厚度在5mm以上的不(bu)銹(xiu)鋼板,應開坡口進行焊接。若底層的裝配間隙過大,可先在坡口面一側堆焊一層,使間隙縮小后再進行焊接,如圖4-3所示。為防止底層出現缺陷,可在反面加墊板,墊板材料應和焊件相同。施焊過程中,焊條不應做橫向擺動,而做直線運條。

厚(hou)板多層焊(han)時應(ying)適當(dang)控(kong)制層間溫度(du),每(mei)焊(han)完一層后(hou)可以(yi)澆(jiao)水(shui)(shui)或用(yong)壓縮(suo)空(kong)氣進行冷(leng)卻,體積較(jiao)小的焊(han)件可放進水(shui)(shui)中(zhong)進行冷(leng)卻,但繼續(xu)焊(han)接時應(ying)將坡口中(zhong)的水(shui)(shui)分去(qu)除,以(yi)免產生氣孔。

2. 橫焊

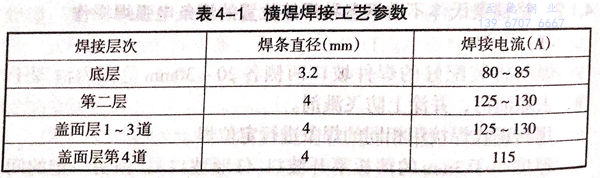

厚度為12mm的試板(ban)加工(gong)成(cheng)V形坡口,坡口角度為62°±2°,預(yu)留鈍(dun)邊0.5mm,裝(zhuang)配時預(yu)留間隙3.2mm(始焊端(duan))和3.8mm(終焊端(duan))。分三層共7道(dao)完(wan)成(cheng)焊接(jie)。焊接(jie)工(gong)藝參數見(jian)表4-1。

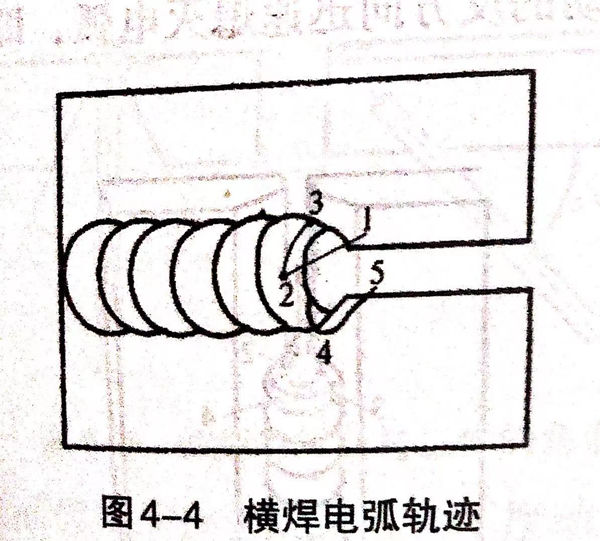

熔透焊(han)(han)(han)道(dao)單面焊(han)(han)(han)雙面成形,焊(han)(han)(han)接采取斷(duan)續兩點(dian)擊穿(chuan)施焊(han)(han)(han)。逐個焊(han)(han)(han)點(dian)焊(han)(han)(han)接時(shi)電弧移(yi)動軌跡如(ru)圖(tu)4-4所示。從“1”引燃電弧到(dao)(dao)(dao)“2”,在“2”停(ting)留約(yue)1s之(zhi)(zhi)后再移(yi)到(dao)(dao)(dao)“3”,之(zhi)(zhi)后迅速壓低電弧,使(shi)電弧穿(chuan)透坡(po)口(kou)根部,大約(yue)1s之(zhi)(zhi)后適當(dang)退出電弧,恢復(fu)弧長(chang)。以(yi)一般速度移(yi)到(dao)(dao)(dao)“4”,由“3”到(dao)(dao)(dao)“4”焊(han)(han)(han)條(tiao)逐漸轉為(wei)(wei)(wei)下傾(qing),下傾(qing)角為(wei)(wei)(wei)60°~70°,與(yu)工件的(de)夾(jia)角也是(shi)60°~70°.當(dang)電弧移(yi)到(dao)(dao)(dao)“5”之(zhi)(zhi)后,沿箭(jian)頭(tou)方向熄滅電弧之(zhi)(zhi)后,完成一個焊(han)(han)(han)點(dian)的(de)焊(han)(han)(han)接。如(ru)此(ci)重(zhong)復(fu)直至焊(han)(han)(han)完。熔透焊(han)(han)(han)道(dao)在坡(po)口(kou)背(bei)面成形余高為(wei)(wei)(wei)1mm,在正面的(de)厚度為(wei)(wei)(wei)5mm之(zhi)(zhi)多。

第(di)二(er)層各道(dao)(dao)(dao)的焊接(jie)以短弧(hu)連(lian)續焊,采(cai)用(yong)鋸齒形(xing)運(yun)條。第(di)三(san)層的前1~3道(dao)(dao)(dao)采(cai)用(yong)連(lian)續直線運(yun)條焊接(jie)。焊接(jie)參數與第(di)二(er)層各道(dao)(dao)(dao)相同。第(di)三(san)層的前3道(dao)(dao)(dao)焊后(hou)不去渣,連(lian)續焊第(di)4道(dao)(dao)(dao),這時(shi)焊條轉為下傾60°~70°,與工件(jian)的夾角為90°,焊接(jie)電流減小為115A。

3. 立焊

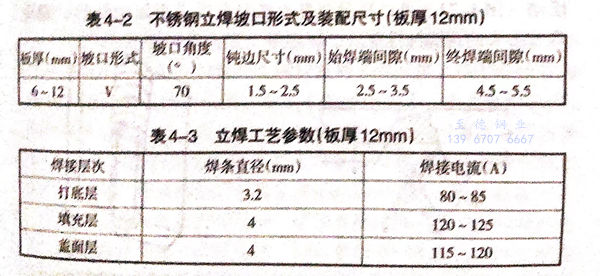

板厚6~12mm的坡口形式及裝(zhuang)配(pei)間隙見表4-2.焊接工藝參數(shu)見表4-3。

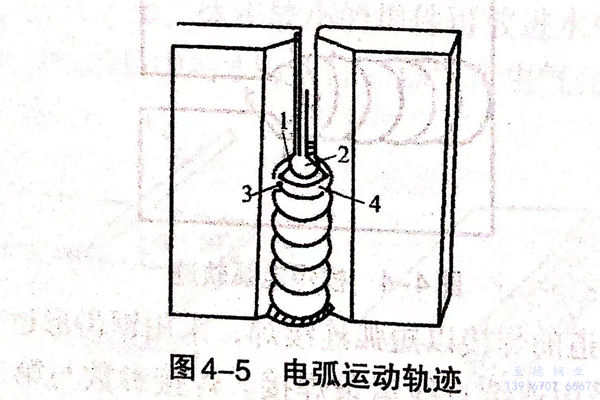

熔透焊道(dao)的單(dan)面焊雙面成(cheng)形操(cao)作,采用兩(liang)點(dian)擊穿法,逐點(dian)焊接,滅弧(hu)頻率每分鐘60次左右,電(dian)(dian)弧(hu)運動(dong)軌跡如圖4-5所示(shi)。重(zhong)新引燃(ran)電(dian)(dian)弧(hu)的位置在圖4-5中“1”處,然后(hou)(hou)將電(dian)(dian)弧(hu)移(yi)動(dong)到“2”處,在該(gai)處壓低電(dian)(dian)弧(hu),使電(dian)(dian)弧(hu)穿透坡口根部,1~2s后(hou)(hou)恢(hui)復(fu)弧(hu)長,以(yi)一般(ban)速度由“2”移(yi)到“3”,從“3”到“4”放慢速度,到“4”之后(hou)(hou)沿移(yi)動(dong)的反方向迅速熄滅電(dian)(dian)弧(hu),即(ji)完成(cheng)了(le)一個焊點(dian)的焊接。

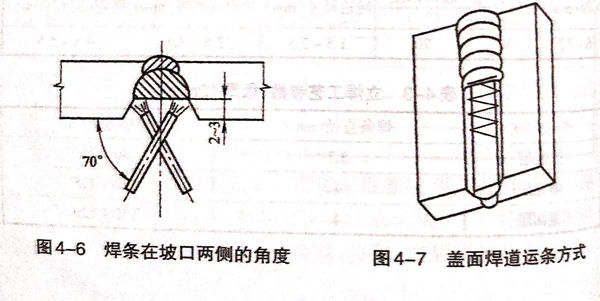

填(tian)充層(ceng)的焊(han)(han)(han)接采用連弧(hu)焊(han)(han)(han)法(fa),電弧(hu)移動到坡口一側(ce)(ce)時,應轉動焊(han)(han)(han)條(tiao)使電弧(hu)偏向(xiang)該側(ce)(ce)面(mian)并(bing)停(ting)留片刻,防止(zhi)出現(xian)夾渣,如圖4-6所示。為(wei)了便于蓋面(mian)焊(han)(han)(han)道施(shi)焊(han)(han)(han),填(tian)充層(ceng)焊(han)(han)(han)道不宜過厚(hou),應比母材(cai)表面(mian)低2~3mm(圖4-6)。

蓋面焊時(shi),焊接(jie)電流應稍作降(jiang)低(di),運(yun)條時(shi)應盡量做直(zhi)線橫向擺(bai)動(圖4-7),可(ke)以盡量降(jiang)低(di)電弧對前焊道重復的加熱(re),避免降(jiang)低(di)接(jie)頭的耐腐(fu)蝕性能。

4. 仰焊

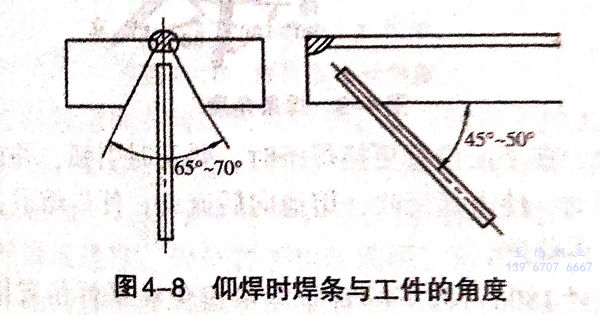

打底焊(han)采用兩(liang)點擊穿法,頻率約為每分鐘(zhong)30次,起(qi)焊(han)時因為工(gong)件溫度(du)較低,焊(han)條(tiao)與工(gong)件的夾角為45°~50°,以電弧吹(chui)力頂住熔(rong)渣,以免產生夾渣。焊(han)接一段長度(du)后,可(ke)將焊(han)條(tiao)與工(gong)件夾角變為70°~80°,如(ru)圖4-8所示。

填充焊(han)和(he)蓋面焊(han)采用連弧(hu)焊(han),焊(han)條不擺動,快(kuai)速焊(han)為宜。

5. 管子全(quan)位置焊

①. 焊(han)條電(dian)弧焊(han)焊(han)接壁厚(hou)3~5mm的不(bu)銹鋼管時,選V形坡口,角(jiao)度60°,鈍邊0.5~1mm,間(jian)隙(xi)2.5~3mm.壁厚(hou)5mm以下(xia),焊(han)縫(feng)均(jun)要求(qiu)一次(ci)內外成形。

②. 全位(wei)置焊(han)時,定位(wei)焊(han)點(dian)(dian)選擇三點(dian)(dian)點(dian)(dian)固(gu),其定位(wei)位(wei)置為時鐘12點(dian)(dian)、3點(dian)(dian)和(he)9點(dian)(dian)三處(chu)。

③. 采用(yong)熄弧(hu)焊(han)(han)法(fa),不(bu)能連續施焊(han)(han)。熄弧(hu)后(hou)的再引弧(hu)在熔敷金屬(shu)熔池(chi)處(chu)于未(wei)凝(ning)固、焊(han)(han)渣尚(shang)在流動的態下進(jin)行。

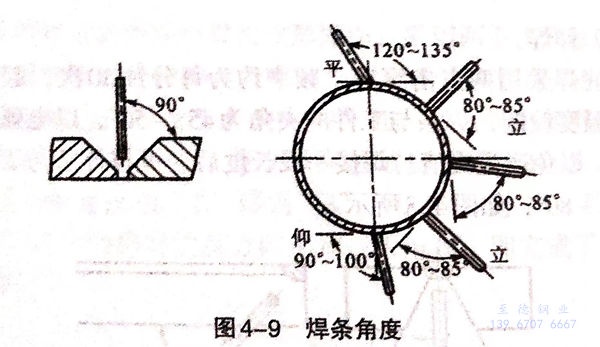

④. 嚴格掌握焊條角度,使電弧作用在不銹鋼管內壁,焊條角度如圖4-9所示。從仰焊位置經立焊位置到平焊位置,在平焊位置時要加大電弧前后擺動范圍,盡量不橫向擺動,增大熔池長度,同時延長熄弧后再引弧的時間。每次引弧必須在原熔池后部邊緣1~2mm處,然后經熔池將電弧向內壁引伸,并做向前帶引鐵水動作后熄弧,待到熔池后半部金屬凝固后再引弧,如此前進。

⑤. 嚴格控制焊條(tiao)熔(rong)(rong)(rong)滴給(gei)向,必須準確地落在熄弧時(shi)(shi)的(de)原(yuan)(yuan)熔(rong)(rong)(rong)池(chi)中(zhong),更換焊條(tiao)接(jie)頭(tou),動作(zuo)要快。同時(shi)(shi)采取將停弧時(shi)(shi)的(de)原(yuan)(yuan)熔(rong)(rong)(rong)池(chi)焊肉割掉(diao)的(de)方法。在割掉(diao)焊肉的(de)原(yuan)(yuan)熔(rong)(rong)(rong)池(chi)內(nei)做(zuo)半(ban)(ban)圓形運(yun)條(tiao)動作(zuo),使其形成(cheng)新的(de)熔(rong)(rong)(rong)池(chi)。在平面(mian)位置更換焊條(tiao)時(shi)(shi),要及時(shi)(shi)引(yin)弧,并(bing)在原(yuan)(yuan)熔(rong)(rong)(rong)池(chi)做(zuo)半(ban)(ban)圓形擺動,使電弧反吹(chui),熔(rong)(rong)(rong)池(chi)向后(hou)流(liu)動,使得(de)熔(rong)(rong)(rong)敷金(jin)屬與原(yuan)(yuan)熔(rong)(rong)(rong)池(chi)熔(rong)(rong)(rong)合后(hou)再前進。

⑥. 對直徑180mm以下的不(bu)銹(xiu)鋼管盡量(liang)避免在平焊(han)(han)位置接頭,應該選擇爬坡立(li)焊(han)(han)或(huo)立(li)焊(han)(han)位置,采用(yong)割掉原熔(rong)池(chi)焊(han)(han)肉法接頭。