在含硫化石燃料的鍋爐排氣系統的低溫部,即空氣預熱器、廢氣預熱器、煙道等氣體溫度下降部位使用的碳素鋼表面上,因氣體中的二氧化硫和水分形成的硫酸凝結而產生腐蝕,這種腐蝕被稱為硫酸露點腐蝕。在歐美這種腐蝕被認識的時間是20世紀40年代。就是說,為了提高鍋爐的效率在強化熱回收時,排氣溫度下降到硫酸露點以下就會發生腐蝕,這成為了提高效率的一大障礙。

對硫(liu)酸(suan)(suan)露點(dian)(dian)凝結現象的(de)(de)研(yan)究,歐美盛行的(de)(de)時(shi)期是20世紀40年(nian)代到(dao)50年(nian)代。在這(zhe)個(ge)時(shi)期有幾個(ge)人(ren)提出(chu)了把碳(tan)素鋼的(de)(de)腐(fu)(fu)蝕(shi)(shi)量(liang)和硫(liu)酸(suan)(suan)凝結量(liang)作為溫度函(han)數表示(shi)的(de)(de)圖。如(ru)鍋爐排氣(qi)約在150℃成為硫(liu)酸(suan)(suan)的(de)(de)露點(dian)(dian),濃硫(liu)酸(suan)(suan)的(de)(de)凝結量(liang)、腐(fu)(fu)蝕(shi)(shi)量(liang)都在約120℃出(chu)現峰(feng)值,進而溫度下降到(dao)50~60℃以(yi)下時(shi)通過大量(liang)水(shui)分的(de)(de)凝結生成大量(liang)的(de)(de)稀硫(liu)酸(suan)(suan),腐(fu)(fu)蝕(shi)(shi)顯著地(di)增大,大家對這(zhe)些(xie)問題的(de)(de)認識已經一(yi)致,可是腐(fu)(fu)蝕(shi)(shi)的(de)(de)絕對值一(yi)般均未發表。如(ru)果根據以(yi)后(hou)的(de)(de)資料,碳(tan)素鋼的(de)(de)腐(fu)(fu)蝕(shi)(shi)率由于(yu)環境條件不同而不同,范圍是0.1~5mm/年(nian)。

凝(ning)結的(de)(de)硫酸濃度(du)(du)(du)因產(chan)生凝(ning)結的(de)(de)金屬表(biao)面溫度(du)(du)(du)不同而(er)異,所以人們(men)設計出了(le)使用各種(zhong)濃度(du)(du)(du)的(de)(de)硫酸水溶液,保持與(yu)濃度(du)(du)(du)對(dui)應的(de)(de)凝(ning)結溫度(du)(du)(du),浸(jin)泡試片的(de)(de)腐蝕(shi)(shi)試驗方法,然而(er)由于忽略(lve)了(le)酸的(de)(de)凝(ning)結速度(du)(du)(du)或(huo)附著的(de)(de)狀況,在試驗中不能生成實(shi)際環境下(xia)形成的(de)(de)腐蝕(shi)(shi)生成物薄(bo)膜,所以數據的(de)(de)可(ke)靠性(xing)有(you)問題。

我想最初(chu)進(jin)行(xing)各(ge)種(zhong)(zhong)材料的(de)(de)(de)(de)(de)耐(nai)蝕性評價的(de)(de)(de)(de)(de)人是Barkley等(deng),他把試(shi)片安裝在(zai)雍格斯(si)特(te)洛(luo)姆型空(kong)氣預熱器上(shang)進(jin)行(xing)了數百天的(de)(de)(de)(de)(de)試(shi)驗。1953年發表了碳素鋼(gang)、不(bu)銹鋼(gang)、高鎳合金(jin)、銅(tong)、鈦(tai)等(deng)20種(zhong)(zhong)材料的(de)(de)(de)(de)(de)試(shi)驗結果(guo)。雖然不(bu)清楚來龍去脈,可(ke)是在(zai)試(shi)驗材料中加進(jin)了U.S.Steel公司的(de)(de)(de)(de)(de)耐(nai)候鋼(gang) COR-TEN.該(gai)種(zhong)(zhong)鋼(gang)的(de)(de)(de)(de)(de)試(shi)用結果(guo)非常(chang)好,以此為開端這種(zhong)(zhong)低合金(jin)鋼(gang)開始(shi)在(zai)鍋爐的(de)(de)(de)(de)(de)空(kong)氣預熱器上(shang)應用,之(zhi)后(hou)在(zai)日本由各(ge)公司開發了能夠(gou)發揮這種(zhong)(zhong)特(te)長(chang)的(de)(de)(de)(de)(de)低合金(jin)的(de)(de)(de)(de)(de)耐(nai)硫(liu)酸(suan)露點腐蝕鋼(gang)。

Barkley等的試驗結果只相對地給出了腐蝕量,如果把COR-TEN的腐蝕設定為100時,其他材料分別是碳素鋼(平爐鋼):180,Type 410 不銹鋼:140,Type 316不銹鋼:260,銅:220等。比COR-TEN鋼優秀的材料只有6種,最好的是 Hastelloy B 及C是35,Inconel是60,Carpenter 20是70.與使用碳素鋼相比,低合金的COR-TEN腐蝕減少一半,即使使用高價的高Ni鋼也只不過降低到Inconel的1/3、Hastelloy的1/5的水平,從成本上來看COR-TEN鋼更具有魅力。

以后(hou),根(gen)據(ju)多人(ren)進行的(de)試驗,COR-TEN的(de)耐(nai)蝕性與碳素鋼相比有(you)的(de)場合(he)相當好,有(you)的(de)場合(he)幾乎相同.這(zhe)種情況以后(hou)在日本被(bei)確認。

1985年(昭和60年)在倫敦召開了關于露(lu)點(dian)腐蝕(shi)的(de)(de)(de)(de)國際(ji)會議,會上發表了15篇論文,其(qi)中有這樣的(de)(de)(de)(de)觀點(dian):“在燃燒設備(bei)上很少(shao)因(yin)露(lu)點(dian)腐蝕(shi)產生大問題(ti),我(wo)們為什么對露(lu)點(dian)腐蝕(shi)進行(xing)研究?即使設備(bei)工程(cheng)師和管理者認為不可(ke)理解也是(shi)可(ke)以(yi)允許的(de)(de)(de)(de)。”當時仍然強調“提高(gao)排氣溫度控制(zhi)露(lu)點(dian)的(de)(de)(de)(de)方法(fa)雖然可(ke)以(yi)防(fang)止腐蝕(shi)但是(shi)熱損失(shi)大”由此(ci)看(kan)來,歐(ou)美在防(fang)止露(lu)點(dian)腐蝕(shi)的(de)(de)(de)(de)措施(shi)上好像(xiang)還不能說(shuo)是(shi)十分先進的(de)(de)(de)(de)。

根(gen)據(ju)1989年(nian)(平成元年(nian))發行的(de)(de)(de)ASM的(de)(de)(de)金屬手(shou)冊中記述作為鍋爐低溫部的(de)(de)(de)材(cai)料來說(shuo),COR-TEN等(deng)耐候鋼是相當成功(gong)(gong)的(de)(de)(de),已經在(zai)空(kong)(kong)氣(qi)預(yu)(yu)熱(re)器的(de)(de)(de)冷卻端上使(shi)用。并且(qie),曾經在(zai)碳素鋼腐蝕(shi)(shi)嚴(yan)重(zhong)(zhong)的(de)(de)(de)部位使(shi)用過不(bu)銹鋼或(huo)高Ni合(he)金鋼,可是不(bu)一定經常成功(gong)(gong),還想過在(zai)雍格(ge)斯特洛姆型空(kong)(kong)氣(qi)預(yu)(yu)熱(re)器的(de)(de)(de)元件上涂兩層瓷漆的(de)(de)(de)方法可能會有效(xiao)果。但是執筆者強調指出:“這些耐蝕(shi)(shi)材(cai)料只能考慮在(zai)腐蝕(shi)(shi)嚴(yan)重(zhong)(zhong)的(de)(de)(de)部分使(shi)用,就整體而言,空(kong)(kong)氣(qi)泄入量(liang)的(de)(de)(de)控制(zhi)、溫度分布(bu)的(de)(de)(de)管(guan)理、凝結(jie)液的(de)(de)(de)有效(xiao)排出、禁止在(zai)線水洗等(deng)有效(xiao)的(de)(de)(de)維護管(guan)理更(geng)重(zhong)(zhong)要,更(geng)經濟。”COR-TEN等(deng)已經在(zai)排煙(yan)脫硫裝置上使(shi)用。

日本(ben)從1955年(昭(zhao)和30年)起(qi),專燒(shao)重油的(de)(de)火力發(fa)電(dian)廠的(de)(de)建(jian)設(she)急(ji)增,由于使用含(han)硫(liu)多的(de)(de)C重油,硫(liu)酸露點(dian)腐蝕則成為了問題。重油在(zai)燃燒(shao)器(qi)中燃燒(shao),燃燒(shao)氣(qi)(qi)體一(yi)邊加熱蒸發(fa)管一(yi)邊上升,流經二次加熱器(qi)、再熱器(qi)、一(yi)次加熱器(qi)、節(jie)氣(qi)(qi)器(qi)(廢氣(qi)(qi)預熱器(qi))、空(kong)氣(qi)(qi)預熱器(qi)、增壓通風機、煙筒,然而溫度降到(dao)硫(liu)酸露點(dian)以下的(de)(de)部(bu)位是在(zai)節(jie)氣(qi)(qi)器(qi)以后。特別在(zai)空(kong)氣(qi)(qi)預熱器(qi)的(de)(de)人口部(bu)(冷卻端(duan)元件),腐蝕損傷最(zui)顯著。

為了降低SO2變成SO3(無水硫酸)的比例(通常1%~3%),用降低燃燒用的空氣過剩率,或者注入氫氧化鎂或氨之類中和劑的方法,來減輕硫酸露點腐蝕。然而一部分鍋爐廠家把COR-TEN鋼作為耐蝕材料,進行了研究和使用。

問題與(yu)歐美的(de)(de)經驗(yan)相(xiang)(xiang)(xiang)同(tong),硫酸(suan)露(lu)點環境的(de)(de)特性因部(bu)位不(bu)同(tong)差異很大,與(yu)碳素(su)(su)鋼(gang)相(xiang)(xiang)(xiang)比(bi)COR-TEN鋼(gang)的(de)(de)優越性各不(bu)相(xiang)(xiang)(xiang)同(tong)。例如試(shi)驗(yan)結(jie)果(guo)表明(ming),空(kong)氣預(yu)熱(re)器冷卻(que)(que)端的(de)(de)腐蝕,節氣器出口氧的(de)(de)濃度在1.5%以上(shang)并不(bu)嚴重,那(nei)時COR-TEN鋼(gang)與(yu)碳素(su)(su)鋼(gang)相(xiang)(xiang)(xiang)比(bi)腐蝕相(xiang)(xiang)(xiang)當(dang)小;相(xiang)(xiang)(xiang)反氧的(de)(de)濃度在1%以下(xia)的(de)(de)溫(wen)和條件時,就沒有那(nei)么明(ming)顯的(de)(de)效(xiao)果(guo)。另外(wai)的(de)(de)試(shi)驗(yan)表明(ming),COR-TEN鋼(gang)用在節氣器出口煙(yan)道或煙(yan)筒入口煙(yan)道上(shang)雖然比(bi)碳素(su)(su)鋼(gang)優秀(xiu),可是用在空(kong)氣預(yu)熱(re)器底箱上(shang)效(xiao)果(guo)卻(que)(que)完全相(xiang)(xiang)(xiang)反。

當時,屬于Cu-Cr-Ni-P系(xi)(xi)耐(nai)(nai)候鋼(gang)的(de)COR-TEN鋼(gang)為(wei)什么(me)有(you)耐(nai)(nai)硫酸露點腐蝕的(de)性(xing)能(neng)還不清楚。例如,磷應該增大鋼(gang)在(zai)(zai)硫酸中的(de)腐蝕,但是含(han)有(you)磷的(de)鋼(gang)為(wei)什么(me)好(hao)?這就(jiu)(jiu)是一個(ge)疑間。事(shi)實上,在(zai)(zai)稀硫酸中浸入高磷系(xi)(xi)的(de)耐(nai)(nai)候鋼(gang)時,與碳素鋼(gang)相比(bi)很快就(jiu)(jiu)被溶解了。各鋼(gang)鐵公司對于硫酸露點腐蝕開(kai)始開(kai)發具有(you)更(geng)優秀耐(nai)(nai)蝕性(xing)的(de)低合金鋼(gang)的(de)時間是在(zai)(zai)20世(shi)紀60年(nian)(nian)代(dai)前期(qi)(昭和30年(nian)(nian)代(dai)后(hou)期(qi))。耐(nai)(nai)候鋼(gang)和耐(nai)(nai)海水鋼(gang)是引進了美國開(kai)發的(de)產品,或者以(yi)此作為(wei)參考在(zai)(zai)日本進行了開(kai)發,而日本的(de)耐(nai)(nai)硫酸露點腐蝕鋼(gang)可以(yi)說是對有(you)了一定應用業績的(de)COR-TEN的(de)成(cheng)分系(xi)(xi)有(you)所認識(shi)之(zhi)后(hou),獨(du)自開(kai)發的(de)鋼(gang)種。

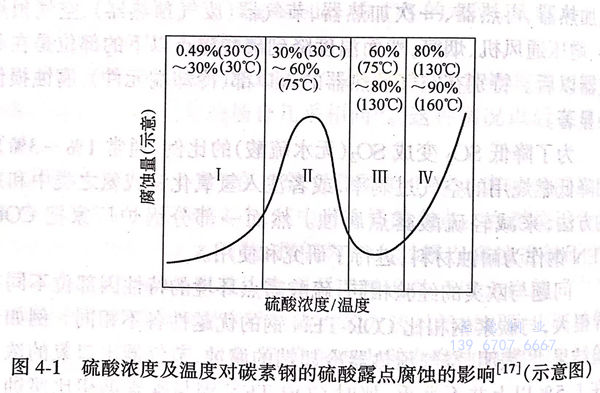

日本鋼鐵公司的研究者們在含有SO3燃燒氣體溫度逐漸下降的鍋爐系工藝上,對80%的硫酸進行凝縮的120~130℃的高溫區域和大量生成40%~50%硫酸的50~70℃低溫區域,因其腐蝕特別嚴重而作為了研究開發的起點,這些區域的資料是來自于日本以外的各種文獻。這就是圖4-1所出示的示意圖中區域IV和區域II。

關(guan)于合金元素對耐蝕性(xing)的影響將在下節敘述,其特征是相同合金元素的作用在這兩個區域往往非常不同,而且復合添加其他合金元素時,各個元素的作用表現出時而增強時而減弱等(deng)復雜(za)的行(xing)為。

所開發(fa)(fa)的(de)耐(nai)(nai)硫(liu)酸露點腐蝕(shi)鋼,由于鋼種不同(tong)多數把重點放在(zai)對(dui)區域(yu)(yu)(yu)IN或者區域(yu)(yu)(yu)II耐(nai)(nai)蝕(shi)性進行合金(jin)設計。在(zai)一個區域(yu)(yu)(yu)是有效果的(de)添(tian)加元(yuan)素(su)(su)(su)而在(zai)另一個區域(yu)(yu)(yu)則成(cheng)為有害的(de)因(yin)素(su)(su)(su),需要(yao)通過添(tian)加其(qi)他元(yuan)素(su)(su)(su)來抑制其(qi)不利的(de)影響,進一步在(zai)該(gai)區域(yu)(yu)(yu)也能(neng)使它在(zai)一定(ding)程度上具(ju)有比碳素(su)(su)(su)鋼優秀的(de)耐(nai)(nai)蝕(shi)性。這是因(yin)為隨著鍋爐的(de)運行、停止(zhi)等(deng)作業的(de)變動,在(zai)同(tong)一部位的(de)腐蝕(shi)環境條件發(fa)(fa)生了變化。

以前(qian)已經(jing)知道0.2%~0.5%Cu的添加能夠提(ti)高鋼(gang)對各種濃度硫(liu)酸的耐(nai)蝕(shi)性,銅(tong)已經(jing)成(cheng)為(wei)所開發的全部耐(nai)硫(liu)酸露(lu)點腐(fu)蝕(shi)鋼(gang)的基本成(cheng)分之一。

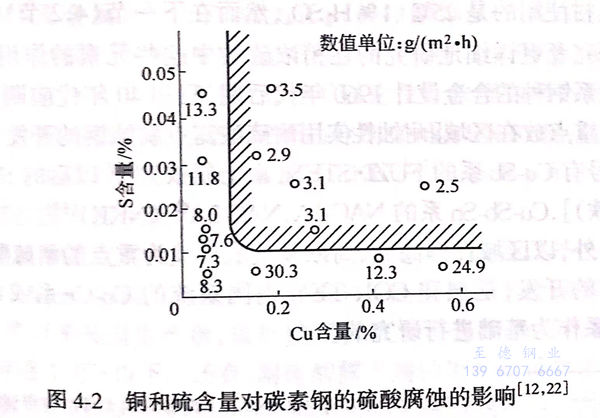

關于提(ti)高(gao)鋼在(zai)40%~50%以下(xia)低濃度硫酸(suan)中(區(qu)域II)的(de)而蝕(shi)性(xing)問題,高(gao)村(當時的(de)神戶制鋼所)于1965年(昭(zhao)和40年)在(zai)名古屋舉行(xing)的(de)第12次腐蝕(shi)防(fang)蝕(shi)討論會(hui)上對此(ci)做了詳(xiang)細(xi)的(de)報告。高(gao)村認(ren)為,為了提(ti)高(gao)鋼在(zai)硫酸(suan)中的(de)耐蝕(shi)性(xing),在(zai)添(tian)(tian)加0.15%以上銅(tong)(tong)的(de)同(tong)時,需(xu)要有0.015%以上的(de)硫的(de)共存(cun)(圖4-2).該結(jie)果正如(ru)下(xia)一節(jie)所敘述的(de)那樣(yang),可以說(shuo)在(zai)防(fang)止銅(tong)(tong)添(tian)(tian)加效果的(de)混亂方面(mian)做出了很大(da)貢獻(詳(xiang)細(xi)參照4.2.2節(jie))。

如果市售的(de)(de)(de)(de)碳(tan)素鋼含有0.1%以上的(de)(de)(de)(de)銅,那么它(ta)對硫酸的(de)(de)(de)(de)耐蝕(shi)性顯(xian)著提(ti)高(gao)這一結果,由Williams等(deng)(1963)把44 hert(表示溶解(jie)量(liang))的(de)(de)(de)(de)碳(tan)素鋼用42%硫酸所(suo)進行(xing)的(de)(de)(de)(de)試(shi)驗(yan)證實(shi)了(le)。在所(suo)使用的(de)(de)(de)(de)試(shi)驗(yan)材中,Cu≥0.1%的(de)(de)(de)(de)鋼是7 hert,腐(fu)蝕(shi)量(liang)隨著銅含量(liang)迅(xun)速下降,在Cu≥0.1%穩定后成為(wei)最低值(zhi)。

然而(er),銅(tong)(tong)的(de)(de)(de)(de)(de)(de)效果(guo)(guo)能夠這(zhe)樣清楚地整理出來,是(shi)因(yin)為(wei)當時的(de)(de)(de)(de)(de)(de)市售碳素鋼全部含有≥0.012%以上(shang)的(de)(de)(de)(de)(de)(de)硫(liu)(liu),如果(guo)(guo)參照上(shang)述高村的(de)(de)(de)(de)(de)(de)結(jie)果(guo)(guo),這(zhe)是(shi)顯(xian)而(er)易見的(de)(de)(de)(de)(de)(de)。假如加入<0.010%S的(de)(de)(de)(de)(de)(de)低硫(liu)(liu)材,那么Williarns等的(de)(de)(de)(de)(de)(de)數據與銅(tong)(tong)量關系的(de)(de)(de)(de)(de)(de)結(jie)果(guo)(guo)將會更加分散。正因(yin)為(wei)日本從1965年(昭(zhao)和40年)才開始工業生產S<0.010%的(de)(de)(de)(de)(de)(de)所謂“單一”硫(liu)(liu)量的(de)(de)(de)(de)(de)(de)脫硫(liu)(liu)鋼,所以其(qi)意義重大。事實上(shang),在(zai)開發的(de)(de)(de)(de)(de)(de)幾種(zhong)耐硫(liu)(liu)酸(suan)露(lu)點腐蝕鋼中已經(jing)考慮了(le)硫(liu)(liu)含量的(de)(de)(de)(de)(de)(de)下限。

前述高村的(de)(de)(de)研究(jiu),同時(shi)發表(biao)(biao)了以0.2%~0.5% Cu->0.010%S為(wei)基體添加少量P、Sn、As、Sb的(de)(de)(de)試驗鋼(gang)的(de)(de)(de)耐硫(liu)酸性(xing)的(de)(de)(de)數據,表(biao)(biao)明(ming)0.035%的(de)(de)(de)Sn、As、Sb是(shi)有效的(de)(de)(de)。在(zai)(zai)元素周期表(biao)(biao)中(zhong)VB族及(ji)VIB族的(de)(de)(de)P、As、Sb、S、Se、Te等化合物,在(zai)(zai)鹽酸或硫(liu)酸等還(huan)原性(xing)的(de)(de)(de)酸中(zhong)溶解鋼(gang)時(shi)成(cheng)為(wei)對氫發生反(fan)應的(de)(de)(de)催化劑,在(zai)(zai)降低溶解速度(du)的(de)(de)(de)同時(shi)增大鋼(gang)中(zhong)氫的(de)(de)(de)吸附,這是(shi)以前已經知道的(de)(de)(de)事實。另外(wai),還(huan)發表(biao)(biao)過幾篇(pian)含有As、Sn等的(de)(de)(de)鋼(gang)提高耐酸性(xing)的(de)(de)(de)研究(jiu)報(bao)告。

高(gao)村(cun)使用(yong)的是25℃、1%H2SO4,然而在下一節(jie)(4.2節(jie))將談到其他研究者更詳(xiang)細地研究的在稍(shao)濃(nong)硫酸中這些元素的作(zuo)用(yong)。通過(guo)該系鋼(gang)(gang)種的合金設計1960年(nian)代后(hou)期(昭和40年(nian)代前(qian)期),人們(men)把工作(zuo)重點(dian)放在區域I耐蝕性實用(yong)耐硫酸露點(dian)腐(fu)蝕鋼(gang)(gang)的開發與銷售(shou)上(shang),鋼(gang)(gang)號(hao)有Cu-Sb系的FUZI·STEN(富(fu)士制鐵)[以后(hou)的STEN1(新日鐵)]、Cu-Sb-Sn系的NAC-1A、NAC-2A(NKK)。

另外,以區域IN即高溫、高濃度硫酸(suan)環境為(wei)重點的(de)耐硫酸(suan)露點腐蝕鋼(gang)的(de)開發,是(shi)把和COR-TEN鋼(gang)同(tong)系統的(de)Cu-Cr系或者Cu-Ni-Cr系作為(wei)基礎進行研究的(de)。

在(zai)(zai)10%濃度的硫酸(suan)中(zhong)(zhong),添加(jia)鉻對(dui)鋼耐(nai)蝕(shi)性(xing)有害,這是以前知道的常識,并且有數(shu)據證明,在(zai)(zai)160℃的85%H2SO4中(zhong)(zhong),5%以上的鉻是有害的,即(ji)使1%的程度也有增加(jia)腐(fu)蝕(shi)的傾向。然而,根據COR-TEN鋼盡(jin)管含有0.5%Cr,可是在(zai)(zai)高溫(wen)、高濃度硫酸(suan)露(lu)點環境(jing)的空氣預熱器中(zhong)(zhong)所顯示(shi)出(chu)的良好的耐(nai)蝕(shi)性(xing)來看,很難認(ren)為鉻在(zai)(zai)區域IV中(zhong)(zhong)有害。對(dui)此(ci)做出(chu)解(jie)釋的是住友(you)金(jin)屬的小若等(deng)的研究結果(guo)。

在(zai)高濃度硫酸(suan)區域,硫酸(suan)浸泡試(shi)驗和(he)實(shi)際(ji)設(she)備(bei)的條件不同,與(yu)空(kong)氣預熱器中的硫酸(suan)露點(dian)環(huan)境的腐(fu)蝕(shi)相(xiang)(xiang)比(bi),相(xiang)(xiang)對(dui)液體多,腐(fu)蝕(shi)生成物(wu)少,來(lai)自(zi)環(huan)境的附(fu)著(zhu)物(wu)也(ye)少。小若等注意到(dao)在(zai)實(shi)際(ji)設(she)備(bei)的鋼(gang)表面上(shang)附(fu)著(zhu)了大量的未(wei)燃燒炭(tan)(tan),認(ren)為它的氧化(hua)催化(hua)作用(yong)(yong)對(dui)腐(fu)蝕(shi)起(qi)了重要作用(yong)(yong)。而且,通過在(zai)硫酸(suan)和(he)鍋爐附(fu)著(zhu)物(wu)的混合物(wu)試(shi)驗,認(ren)為鉻的存在(zai)使鋼(gang)發生鈍化(hua)是由于含(han)鉻鋼(gang)有耐蝕(shi)性。并且,還(huan)假定活性炭(tan)(tan)能起(qi)到(dao)和(he)未(wei)燃燒炭(tan)(tan)同樣的作用(yong)(yong),通過向硫酸(suan)中加(jia)入(ru)活性炭(tan)(tan)所進(jin)行的試(shi)驗,獲得了在(zai)實(shi)際(ji)設(she)備(bei)上(shang)反(fan)映出來(lai)的結果(guo)。

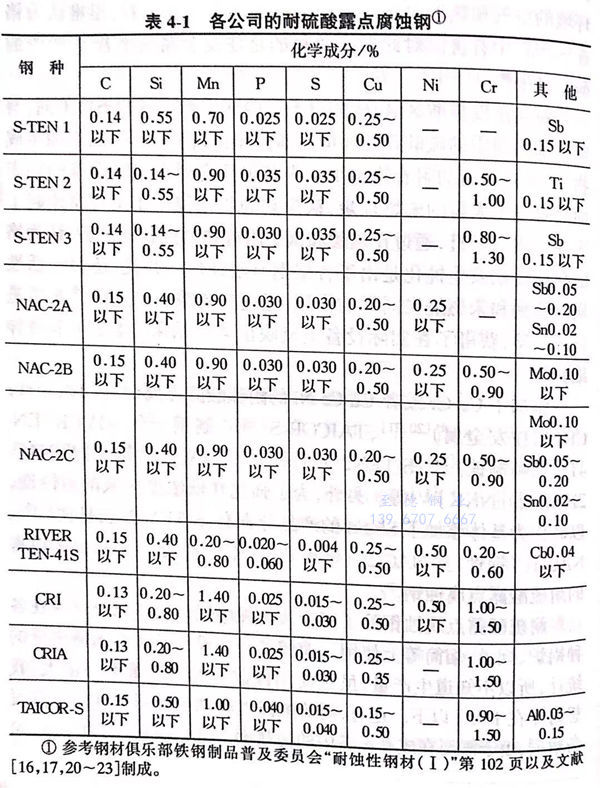

添(tian)加了(le)(le)Cu-Cr或者 Cu-Cr-Ni的(de)(de)耐(nai)硫(liu)酸(suan)露點(dian)腐(fu)蝕(shi)鋼(gang)的(de)(de)鋼(gang)號有:CR1A(住友金屬)、TAICOR-S(神(shen)戶制鋼(gang))、RIVERTEN-41S(川崎制鐵)、S-TEN2(新(xin)日鐵)[16]、NAC-1B(鋼(gang)管)及(ji)NAC-2B(鋼(gang)板)[NKK]等。另(ling)外(wai),為了(le)(le)強化在(zai)低濃(nong)度區域的(de)(de)耐(nai)蝕(shi)性,以此(ci)作為基(ji)體添(tian)加了(le)(le)Sb-Sn的(de)(de)產(chan)品分別(bie)有:S-TEN3(新(xin)日鐵)、NAC-1C(鋼(gang)管)及(ji)NAC-2C(鋼(gang)板)[NKK].表(biao)4-1示出了(le)(le)市售(shou)的(de)(de)耐(nai)硫(liu)酸(suan)露點(dian)腐(fu)蝕(shi)鋼(gang)。

耐硫酸(suan)(suan)露點腐(fu)蝕(shi)鋼(gang)(gang)除了(le)用(yong)(yong)于(yu)火力發電鍋爐設備以外已(yi)經(jing)在各種鍋爐、煙(yan)道(dao)、煙(yan)筒(tong)等上使(shi)(shi)用(yong)(yong)。遺憾的是(shi)(shi)還(huan)沒有日本全國需要(yao)量的統計,所(suo)(suo)以不知道(dao)生產量,雖然使(shi)(shi)用(yong)(yong)件(jian)數多可是(shi)(shi)用(yong)(yong)量不一定大,我想每年(nian)在1萬(wan)t以下。還(huan)有,耐硫酸(suan)(suan)露點腐(fu)蝕(shi)鋼(gang)(gang)的耐蝕(shi)性的實際設備數據,由(you)于(yu)需要(yao)在成套設備內的傳熱面上進行試驗(yan),所(suo)(suo)以不多,可是(shi)(shi)已(yi)經(jing)發表的例子是(shi)(shi)碳素鋼(gang)(gang)的1.5倍至數倍。腐(fu)蝕(shi)嚴(yan)重的場合是(shi)(shi)1~3mm/a,所(suo)(suo)以把更換(huan)作為(wei)前提的價(jia)格(ge)性能比是(shi)(shi)關鍵,好像(xiang)這種鋼(gang)(gang)在更換(huan)需要(yao)花(hua)費費用(yong)(yong)和(he)工時的傳熱管上很少(shao)使(shi)(shi)用(yong)(yong),而多在容易進行補修的板材上使(shi)(shi)用(yong)(yong)。