不銹鋼管軋制過程中,受制于特殊的環形斷面形狀,使得軋制的工藝、設備具有特殊性和復雜性。同時在成型過程中存在擠壓、扭轉、拉伸等多種形變方式,因此實現變形溫度與變形量匹配的控制靈活性非常小。在此條件的制約下,軋制成型的控制思想往往也只能是在高溫環境變形抗力較小的條件下盡快完成熱變形過程。顯然,這種“無奈之舉”與控制軋制的通過對加熱溫度、軋制溫度、變形制度等工藝參數的匹配控制,進而基于“低溫軋制”實現對奧氏體及相變產物組織狀態的調控機制相違背,最終在改善性能方面無能為力。因此,在不實際改變高溫熱軋成型條件的背景下,如何實現奧氏體的調控進而為后續相變提供理想奧氏體狀態成為不(bu)銹鋼管組織進一步細化的突破口。

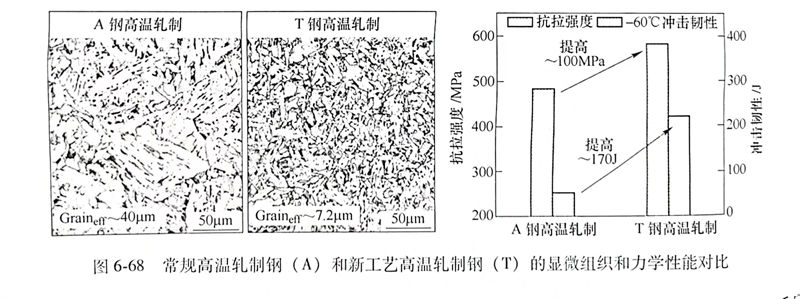

通過(guo)對(dui)第(di)(di)二(er)(er)相(xiang)(xiang)(xiang)粒子(zi)的(de)(de)(de)適當(dang)控(kong)制(zhi)(zhi),可(ke)在(zai)(zai)實(shi)現(xian)釘(ding)扎奧(ao)氏體(ti)(ti)(ti)晶(jing)(jing)界(jie)的(de)(de)(de)同(tong)時利用(yong)第(di)(di)二(er)(er)相(xiang)(xiang)(xiang)誘導(dao)晶(jing)(jing)內(nei)鐵素體(ti)(ti)(ti)形(xing)核(he)(he)機制(zhi)(zhi),獲得(de)一定程度細(xi)(xi)(xi)化(hua)(hua)的(de)(de)(de)奧(ao)氏體(ti)(ti)(ti)并(bing)為后(hou)(hou)續相(xiang)(xiang)(xiang)變(bian)提供豐富的(de)(de)(de)相(xiang)(xiang)(xiang)變(bian)形(xing)核(he)(he)點(dian)。該組(zu)(zu)(zu)織(zhi)調(diao)(diao)控(kong)思想(xiang)目前廣泛(fan)應用(yong)于(yu)大線能(neng)(neng)量(liang)焊接用(yong)鋼(gang)(gang)(gang)材(cai)(cai)的(de)(de)(de)開發中(zhong),其核(he)(he)心機理是(shi)通過(guo)引入(ru)適當(dang)氧(yang)化(hua)(hua)物和(he)析出(chu)相(xiang)(xiang)(xiang)實(shi)現(xian)釘(ding)扎熱(re)(re)(re)影(ying)響區(qu)奧(ao)氏體(ti)(ti)(ti)晶(jing)(jing)界(jie)并(bing)促進(jin)晶(jing)(jing)內(nei)鐵素體(ti)(ti)(ti)形(xing)成,進(jin)而細(xi)(xi)(xi)化(hua)(hua)相(xiang)(xiang)(xiang)變(bian)組(zu)(zu)(zu)織(zhi),改善(shan)熱(re)(re)(re)影(ying)響區(qu)組(zu)(zu)(zu)織(zhi)性能(neng)(neng)。顯然(ran),這種熱(re)(re)(re)影(ying)響區(qu)內(nei)的(de)(de)(de)奧(ao)氏體(ti)(ti)(ti)狀態與不(bu)銹(xiu)(xiu)鋼(gang)(gang)(gang)管(guan)高(gao)(gao)溫(wen)(wen)形(xing)變(bian)下的(de)(de)(de)粗大奧(ao)氏體(ti)(ti)(ti)組(zu)(zu)(zu)織(zhi)十(shi)分吻合。因此,第(di)(di)二(er)(er)相(xiang)(xiang)(xiang)誘導(dao)相(xiang)(xiang)(xiang)變(bian)形(xing)核(he)(he)成為熱(re)(re)(re)軋(ya)(ya)無縫鋼(gang)(gang)(gang)管(guan)在(zai)(zai)線組(zu)(zu)(zu)織(zhi)性能(neng)(neng)調(diao)(diao)控(kong),特別是(shi)組(zu)(zu)(zu)織(zhi)細(xi)(xi)(xi)化(hua)(hua)和(he)提高(gao)(gao)強(qiang)(qiang)韌性能(neng)(neng)的(de)(de)(de)一種有(you)效途徑,即可(ke)在(zai)(zai)熱(re)(re)(re)軋(ya)(ya)不(bu)銹(xiu)(xiu)鋼(gang)(gang)(gang)管(guan)高(gao)(gao)溫(wen)(wen)變(bian)形(xing)的(de)(de)(de)條件下,實(shi)現(xian)板材(cai)(cai)領域低(di)溫(wen)(wen)軋(ya)(ya)制(zhi)(zhi)具備的(de)(de)(de)“控(kong)制(zhi)(zhi)軋(ya)(ya)制(zhi)(zhi)”組(zu)(zu)(zu)織(zhi)細(xi)(xi)(xi)化(hua)(hua)效果。基于(yu)這一思路(lu)(lu)以及對(dui)鋼(gang)(gang)(gang)中(zhong)第(di)(di)二(er)(er)相(xiang)(xiang)(xiang)粒子(zi)析出(chu)行(xing)為的(de)(de)(de)研(yan)究,東北大學(xue)研(yan)究團(tuan)隊進(jin)一步提出(chu)了“第(di)(di)二(er)(er)相(xiang)(xiang)(xiang)控(kong)制(zhi)(zhi)+高(gao)(gao)溫(wen)(wen)熱(re)(re)(re)軋(ya)(ya)+控(kong)制(zhi)(zhi)冷(leng)卻”的(de)(de)(de)在(zai)(zai)線形(xing)變(bian)/相(xiang)(xiang)(xiang)變(bian)一體(ti)(ti)(ti)化(hua)(hua)組(zu)(zu)(zu)織(zhi)調(diao)(diao)控(kong)路(lu)(lu)線。針(zhen)對(dui)典型碳(tan)錳鋼(gang)(gang)(gang),通過(guo)復合脫氧(yang)工藝控(kong)制(zhi)(zhi),在(zai)(zai)鋼(gang)(gang)(gang)中(zhong)引入(ru)具有(you)高(gao)(gao)熱(re)(re)(re)穩定性的(de)(de)(de)氧(yang)化(hua)(hua)物后(hou)(hou),充分發揮第(di)(di)二(er)(er)相(xiang)(xiang)(xiang)粒子(zi)的(de)(de)(de)誘導(dao)晶(jing)(jing)內(nei)形(xing)核(he)(he)作用(yong),在(zai)(zai)1100℃高(gao)(gao)溫(wen)(wen)軋(ya)(ya)制(zhi)(zhi)和(he)控(kong)制(zhi)(zhi)冷(leng)卻條件下獲得(de)了微(wei)細(xi)(xi)(xi)的(de)(de)(de)晶(jing)(jing)內(nei)鐵素體(ti)(ti)(ti)組(zu)(zu)(zu)織(zhi),實(shi)驗(yan)鋼(gang)(gang)(gang)的(de)(de)(de)強(qiang)(qiang)、韌性能(neng)(neng)均(jun)顯著提高(gao)(gao)(如圖6-68所示(shi)),在(zai)(zai)不(bu)實(shi)施低(di)溫(wen)(wen)軋(ya)(ya)制(zhi)(zhi)的(de)(de)(de)控(kong)制(zhi)(zhi)軋(ya)(ya)制(zhi)(zhi)前提下,實(shi)現(xian)了類同(tong)于(yu)“控(kong)軋(ya)(ya)控(kong)冷(leng)”的(de)(de)(de)良好組(zu)(zu)(zu)織(zhi)細(xi)(xi)(xi)化(hua)(hua)效果。

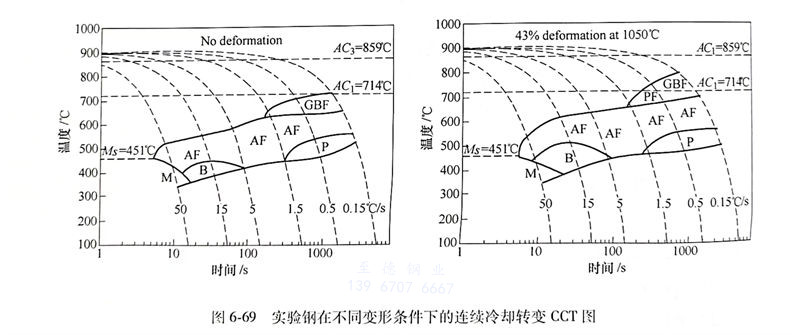

針對“第(di)二(er)相(xiang)控制(zhi)(zhi)+高溫(wen)熱軋(ya)+控制(zhi)(zhi)冷(leng)(leng)卻(que)”工藝下(xia)的(de)(de)低碳鋼(gang)(gang)組(zu)織(zhi)(zhi)演變(bian)行(xing)(xing)為(wei)(wei)進行(xing)(xing)了(le)系統研究。采用(yong)質量分(fen)數為(wei)(wei)0.07C-0.06Si-1.5Mn-0.01P-0.006S成分(fen)的(de)(de)實(shi)驗(yan)鋼(gang)(gang),進行(xing)(xing)鈦(tai)脫氧處(chu)理,引入氧化鈦(tai)型(xing)第(di)二(er)相(xiang)粒子,考察了(le)不同變(bian)形(xing)和冷(leng)(leng)速(su)條件下(xia)的(de)(de)連續冷(leng)(leng)卻(que)轉變(bian)行(xing)(xing)為(wei)(wei),如(ru)圖6-69和圖6-70所(suo)示。結(jie)果(guo)表明,含氧化鈦(tai)實(shi)驗(yan)鋼(gang)(gang)在1.5~15℃/s冷(leng)(leng)速(su)范圍內可獲得明顯的(de)(de)針狀鐵素(su)體組(zu)織(zhi)(zhi),并(bing)且在1050℃以上(shang)高的(de)(de)變(bian)形(xing)溫(wen)度下(xia)有利于組(zu)織(zhi)(zhi)的(de)(de)細化。根據(ju)實(shi)驗(yan)結(jie)果(guo),為(wei)(wei)了(le)達到(dao)組(zu)織(zhi)(zhi)細化的(de)(de)目的(de)(de),在不銹鋼(gang)(gang)管高溫(wen)變(bian)形(xing)條件下(xia),需結(jie)合(he)控制(zhi)(zhi)冷(leng)(leng)卻(que)技術(shu)進行(xing)(xing)鋼(gang)(gang)管軋(ya)后冷(leng)(leng)卻(que)路徑的(de)(de)控制(zhi)(zhi),從而發揮細晶組(zu)織(zhi)(zhi)對強度和韌性(xing)同時改善的(de)(de)作用(yong)。

目前,控制冷卻技術在熱軋不銹鋼管中的工業應用研究尚處于起步階段,特別是結合管材成分特點的組織性能在線調控機理機制研究還落后于板帶材等領域。熱軋鋼管形變/相變在線組織一體化調控技術研究取得一定進展,后續依據“第二相控制+高溫熱軋+控制冷卻”的組織調控思路,深入研究變形一冷卻一相變的協同控制機制,實現鋼管領域產品的“控軋控冷”組織調控工藝效果,構建基于在線控制冷卻工藝的全新熱軋不銹(xiu)鋼管組織性能調控平臺。基于形變/相變在線組織調控技術,進一步地通過成分設計一熱軋成型一控制冷卻一熱處理的全流程工藝一體化控制,實現細晶強化、相變強化及析出強化的綜合強韌化,開發出高品質、低成本的熱軋不銹鋼管產品是進一步研發的重點。這對促進我國鋼鐵行業以“資源節約型、節能減排型”等綠色制造為特征的熱軋不銹鋼管產品的開發與生產,具有重要意義。