某公司化肥廠合成車間變換配管為大口徑厚壁耐高壓不銹(xiu)鋼管,其材質為SUS321TP(相當我國標準牌號06Cr18Ni11Ti),規格為φ426mm×32mm,需要管與管對接焊,采用藥芯焊絲(手工半自動焊)CO2焊,獲得了良好的焊接質量和較好的經濟效果。

一、焊接工藝評定

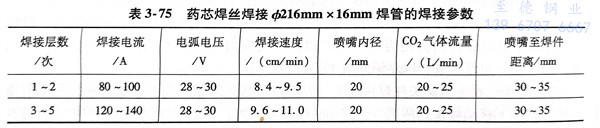

選用規格為ф216mm×16mm的SUS321TP 不銹鋼焊管作為焊接工藝評定材料,管子對接焊時進行水平轉動;焊絲牌號為BY-308L,直徑為1.2mm,E形藥芯焊絲;CO2氣體預熱后作為保護氣體。焊接設備為YM-500-KRIVTA型半自動熔化極CO2焊機。采用直流反極性電源進行施焊。

焊接(jie)工藝評(ping)定(ding)過程為:

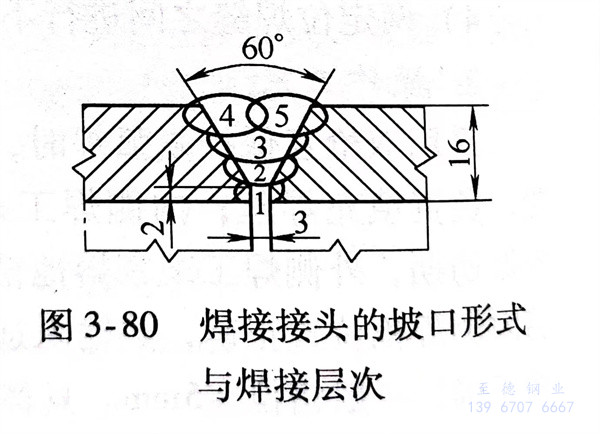

1. 焊接(jie)(jie)接(jie)(jie)頭(tou)的(de)坡口形式與焊接(jie)(jie)層(ceng)次(ci)如圖3-80所示。

2. 盡量選用(yong)小(xiao)的熱輸入(ru),層間溫度(du)控制在(zai)60℃以下,焊接參數見表3-75。

3. 采(cai)用擺動的操作技術,擺動幅度以最后使焊縫寬(kuan)度不超過(guo)15mm為限(xian)。

對焊(han)接(jie)工藝評(ping)定焊(han)接(jie)試板進行(xing)檢(jian)(jian)查,焊(han)縫表面顏色(se)呈(cheng)金黃(huang)色(se),成形良好。焊(han)縫內部質量(liang)經射線(xian)檢(jian)(jian)測達到JB4730-1994II級(ji)以上評(ping)級(ji)標準。對焊(han)接(jie)接(jie)頭試樣進行(xing)力學(xue)性能(neng)考核:抗拉強(qiang)度為570~580MPa,均斷于母材(cai)金屬;側彎試樣彎曲到90°,無(wu)任何(he)缺隙和裂紋。對焊(han)縫和熔合區金相組(zu)織進行(xing)觀察為奧(ao)氏體(ti)+鐵素體(ti)組(zu)織。焊(han)接(jie)接(jie)頭晶間腐蝕按《不銹鋼硫(liu)酸-硫(liu)酸銅(tong)腐蝕試驗(yan)方法》評(ping)定合格。

焊(han)接接頭經各項性能指標考核均符合要求,該焊(han)接工藝評定(ding)合格(ge)可用于生產。

二(er)、生產應(ying)用

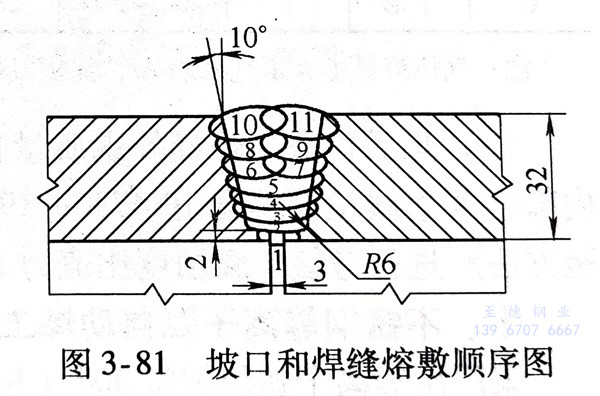

生產中不銹鋼高壓管規格有φ426mm×32mm,壁厚雖厚,但未超過焊接工藝允許厚度范圍。將焊接坡口形式進行適當調整(見圖3-81),采用多層多道焊,其他操作技術和焊接參數與焊接工藝評定一樣。焊接ф426mm×32mm管時,對接焊縫共焊11道;焊接φ216mm×16mm、管時,對接焊縫共焊5道。焊接工藝性良好,飛濺很小。焊縫內部質量經射線探傷154張底片,按JB4730-1994II級標準評定一次合格率為98.1%。

藥芯焊絲CO2焊焊接不銹鋼管獲得了優良的焊接接頭質量,良好的工藝性;同時有較好的經濟性,生產效率為焊條電弧焊的5~8倍。