常用的機械表面強化方法有噴丸、超聲沖擊、水射流、表面滾壓等,超聲強化是目前應用最多的一種強化方法,已被廣泛應用在各個領域。超聲強化技術最早是由蘇聯專家提出的,用于提高焊接件的疲勞壽命。從最早的超聲沖擊,已發展出超聲噴丸、超聲振動擠壓、超聲滾壓、超聲振動輔助電火花加工等方法。其中超聲滾壓又包含超聲表面滾壓(ultrasonic surface rolling processing,USRP)、超聲深冷滾壓、超聲深滾等技術。浙江至德鋼業有限公司通過超聲滾壓技術對奧氏體不銹鋼進行表面處理,研究其表面性能的變化。

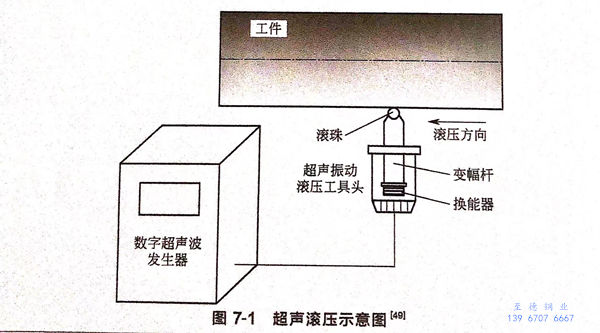

超聲(sheng)滾壓(ya)(ya)(ya)強(qiang)化(hua)示意圖如圖7-1所示。其(qi)裝置主要包(bao)括超聲(sheng)發生(sheng)(sheng)器(qi)、換能(neng)器(qi)、變幅(fu)桿和(he)(he)工具頭。加(jia)工原理是:換能(neng)器(qi)將電信號轉化(hua)為機械振動輸出(chu),機械能(neng)通過變幅(fu)桿放大后(hou)施加(jia)在滾頭上(shang),滾壓(ya)(ya)(ya)頭給材(cai)料表(biao)面施加(jia)一定(ding)的靜(jing)壓(ya)(ya)(ya)力和(he)(he)超聲(sheng)振動,在靜(jing)態(tai)擠壓(ya)(ya)(ya)和(he)(he)動態(tai)沖(chong)擊下,材(cai)料發生(sheng)(sheng)嚴重的塑(su)性(xing)變形。

金屬材(cai)料(liao)在擠壓(ya)和沖擊作用下,一(yi)(yi)方(fang)面(mian)(mian),晶粒破碎,晶粒尺寸減小,甚至尺寸可以達(da)到納米(mi)級,使材(cai)料(liao)表面(mian)(mian)形成梯度(du)(du)納米(mi)結構層(ceng);另一(yi)(yi)方(fang)面(mian)(mian),表面(mian)(mian)材(cai)料(liao)的(de)塑性流(liu)動,起到“削峰(feng)填谷”的(de)作用,提(ti)高了(le)表面(mian)(mian)光潔度(du)(du)和硬(ying)度(du)(du),并產生了(le)參與(yu)壓(ya)應力。材(cai)料(liao)表面(mian)(mian)性能(neng)的(de)變(bian)化(hua),對于改(gai)善疲(pi)勞、磨損、腐蝕等都是有益的(de)。同(tong)時,材(cai)料(liao)性能(neng)的(de)改(gai)善程度(du)(du)受加工工藝(yi)的(de)影響(xiang)比較大,包括主軸轉速、進給量、靜(jing)壓(ya)強(qiang)等參數,滾壓(ya)次數也是影響(xiang)強(qiang)化(hua)性能(neng)的(de)另一(yi)(yi)因素。