1. 焊接設備、材料及(ji)焊接規范(fan)

①. 焊接設備:A120-400熔(rong)化極氣體保護焊機(ji)。

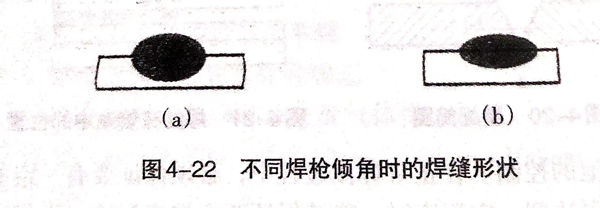

②. 母材:06Cr18Ni11Ti,厚度10mm, 600mm×300mm.裝配簡圖見圖4-20.

③. 實(shi)心焊(han)絲(si):0Cr18Ni12V,?1.2mm.

④. 保護氣體:98%Ar+2%O2.

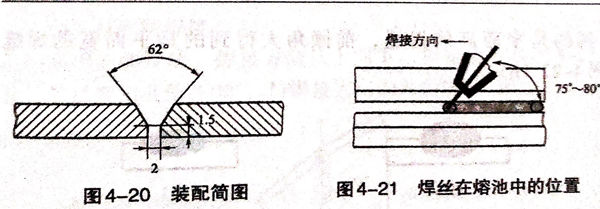

⑤. 焊接(jie)規(gui)范:直流反接(jie),焊接(jie)規(gui)范見表4-7。

2. 操作要點

①. 焊(han)槍的擺動

底(di)層(ceng)焊接采(cai)用左(zuo)向焊法月(yue)牙(ya)形擺(bai)(bai)動(dong),擺(bai)(bai)動(dong)幅度要均勻,在(zai)焊縫(feng)兩側(ce)要作(zuo)短(duan)時(shi)停(ting)留,停(ting)留時(shi)電弧(hu)不得拉長(chang)。蓋面焊同(tong)樣采(cai)用左(zuo)向焊法,月(yue)牙(ya)擺(bai)(bai)動(dong),與底(di)層(ceng)焊接不同(tong)的(de)是,在(zai)焊縫(feng)兩側(ce)停(ting)留的(de)時(shi)間要比底(di)層(ceng)焊接時(shi)更長(chang)一(yi)些。

在(zai)(zai)底層焊(han)(han)接時(shi),當第一(yi)個(ge)熔(rong)(rong)池(chi)(chi)形成后,焊(han)(han)絲(si)必須壓在(zai)(zai)熔(rong)(rong)池(chi)(chi)的沿焊(han)(han)縫縱向(xiang)的1/2處橫(heng)向(xiang)擺(bai)動運行(圖4-21).在(zai)(zai)焊(han)(han)接過程中,焊(han)(han)絲(si)始終在(zai)(zai)熔(rong)(rong)池(chi)(chi)內(nei)擺(bai)動,如果一(yi)旦(dan)焊(han)(han)絲(si)超(chao)過熔(rong)(rong)池(chi)(chi)往坡(po)口外擺(bai)動時(shi),會出現竄絲(si)和頂(ding)絲(si)現象,造成飛濺和根部燒穿(chuan)、保護不好(hao)等(deng)缺陷。當焊(han)(han)接中斷需要(yao)再(zai)次接頭時(shi),起弧(hu)點必須在(zai)(zai)熔(rong)(rong)池(chi)(chi)的前端5~8mm處,此時(shi)在(zai)(zai)坡(po)口一(yi)側引弧(hu),當電弧(hu)穩定燃燒時(shi)快速將焊(han)(han)絲(si)拉到(dao)熔(rong)(rong)池(chi)(chi)內(nei)開始正常焊(han)(han)接。

②. 熔池的控(kong)制

在正(zheng)(zheng)常焊(han)(han)接(jie)過程中,必須(xu)保證要有(you)(you)一(yi)定(ding)的熔(rong)深(shen)。當熔(rong)深(shen)達到(dao)一(yi)定(ding)程度(du)時(shi),能夠(gou)保證背面焊(han)(han)縫焊(han)(han)透。操作時(shi)要及時(shi)觀察焊(han)(han)接(jie)熔(rong)池前端的熔(rong)孔(kong)(kong)(kong),熔(rong)孔(kong)(kong)(kong)尺(chi)(chi)寸(cun)(cun)始終保持在大(da)于(yu)間隙0.5~1mm.當發現(xian)(xian)熔(rong)孔(kong)(kong)(kong)尺(chi)(chi)寸(cun)(cun)逐(zhu)漸增(zeng)大(da)時(shi),說(shuo)明背面焊(han)(han)縫在逐(zhu)步增(zeng)高,再(zai)繼續下(xia)去將會導致焊(han)(han)瘤或(huo)燒穿現(xian)(xian)象,此時(shi)應放慢速度(du),將焊(han)(han)絲(si)往坡口兩邊運送或(huo)壓在熔(rong)池后面運行,直到(dao)熔(rong)孔(kong)(kong)(kong)尺(chi)(chi)寸(cun)(cun)恢復(fu)原(yuan)狀,再(zai)繼續進行正(zheng)(zheng)常送絲(si)焊(han)(han)接(jie)。如果發現(xian)(xian)熔(rong)孔(kong)(kong)(kong)尺(chi)(chi)寸(cun)(cun)逐(zhu)漸減小直至(zhi)沒有(you)(you)熔(rong)孔(kong)(kong)(kong),說(shuo)明背面焊(han)(han)縫過低甚至(zhi)出現(xian)(xian)未焊(han)(han)透,此時(shi)應加快前進速度(du),焊(han)(han)絲(si)壓在熔(rong)池的前半部或(huo)直線運絲(si),直到(dao)打開熔(rong)孔(kong)(kong)(kong)為正(zheng)(zheng)常尺(chi)(chi)寸(cun)(cun),再(zai)進行正(zheng)(zheng)常的焊(han)(han)接(jie)。

在蓋面(mian)焊過(guo)程中,由于(yu)在大電流下熔滴(di)過(guo)渡屬(shu)于(yu)射流過(guo)渡,此時把握(wo)不當會出現熔寬增(zeng)加、熔深(shen)減小(xiao)、咬邊、焊縫表面(mian)不規則等缺陷。

③. 導電(dian)嘴(zui)距(ju)離的(de)控制

操作時應注(zhu)意導(dao)電嘴與(yu)焊縫表面的(de)(de)距離(li)。導(dao)電嘴距離(li)過(guo)(guo)低:第一,會影焊工(gong)視(shi)線;第二,使(shi)過(guo)(guo)渡金(jin)屬受(shou)保護(hu)氣體的(de)(de)壓縮后沖擊熔(rong)(rong)池,使(shi)熔(rong)(rong)池產生(sheng)較大的(de)(de)波動而造成(cheng)焊縫表面的(de)(de)不平(ping);第三,氣體保護(hu)過(guo)(guo)近(jin)易造成(cheng)紊(wen)流產生(sheng)氣孔。導(dao)電嘴距離(li)過(guo)(guo)高會使(shi)氣體保護(hu)效果變差(cha),也容(rong)易產生(sheng)氣孔、飛濺、咬邊等缺陷。

合理的(de)方法(fa)是,導(dao)電(dian)(dian)嘴距離焊(han)縫表面(mian)8~10mm,焊(han)接時中(zhong)間快,兩(liang)邊停留,尤其在兩(liang)邊停留時,應控制導(dao)電(dian)(dian)嘴的(de)高度,否則(ze)易(yi)出現咬邊缺陷。

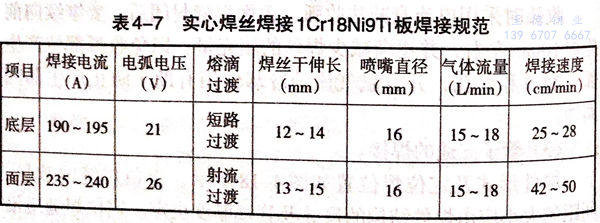

④. 焊槍角度的(de)控制

焊縫表(biao)面(mian)的(de)余高、熔寬與焊槍(qiang)(qiang)角度有(you)著很大的(de)關系,焊槍(qiang)(qiang)前傾角越小(xiao)或(huo)垂直于工件(圖4-22(a)),得(de)到(dao)的(de)是窄而高的(de)焊縫,前傾角大得(de)到(dao)的(de)是平而寬的(de)焊縫(圖4-22(b))。