浙江至德鋼業有限公司分析了胺液凈化再生裝置中不銹鋼管(guan)道焊接處失效的原因。通過觀察管道腐蝕外貌,分析材料的化學成分和腐蝕物的化學成分、材料的微觀組織以及耐腐蝕性能,認為不銹鋼管道的失效是由點蝕引起的。不銹鋼的點蝕是由介質中的氯離子引起的,然而由于焊接過程引起的微觀組織變化使材料的耐腐蝕性能降低是管道失效的重要原因。介質中大量硫酸根離子的存在加速了點蝕的生長。

一(yi)、失效案例介紹

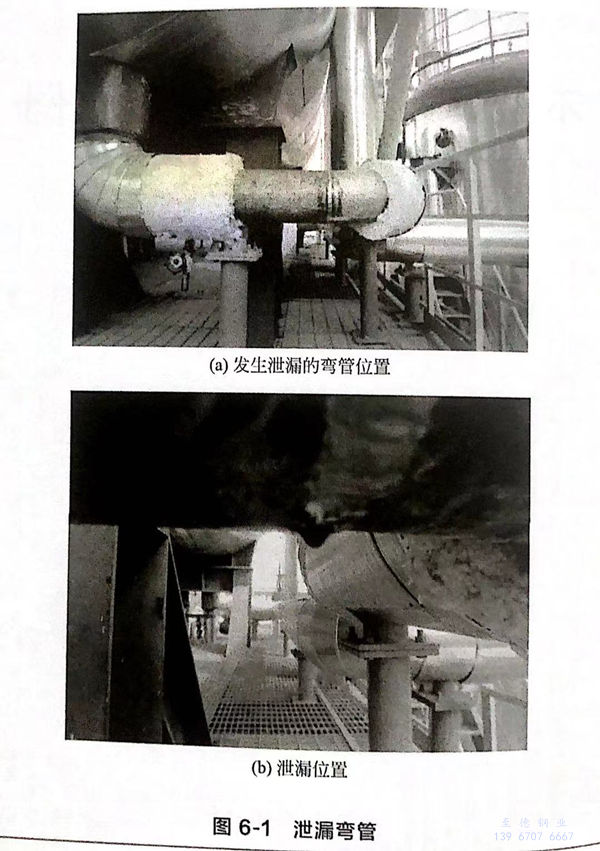

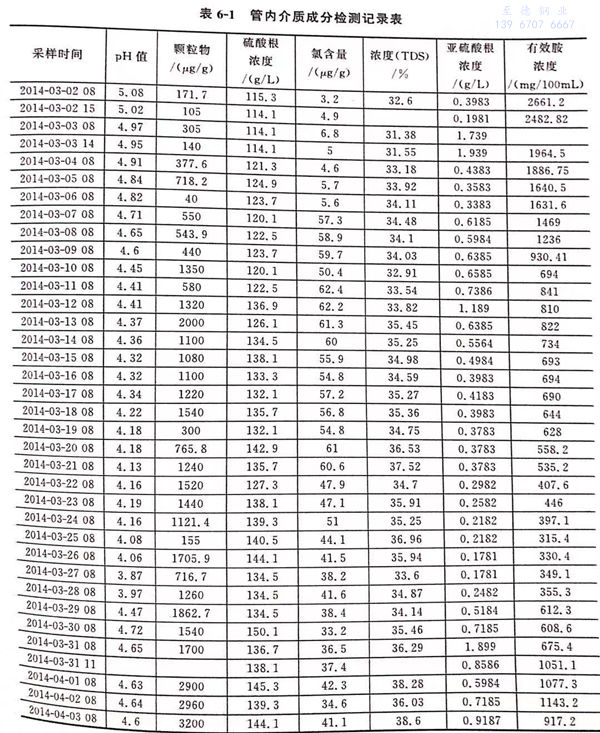

某公司胺液凈化再生裝置運行僅50天,管道對接焊縫處就發生泄漏,圖6-1是管道結構及泄漏位置。管道材質為304L不銹鋼,對應國內牌號為022Cr19Ni10,焊材為E308L。不銹鋼管道內介質為貧胺液,運行溫度為95~100℃。介質中硫酸根離子濃度為130~140g/L,CI-濃度為20~60mg/kg,另外還含有微量的亞硫酸根離子,pH值在4.5左右。初始運行時,介質中顆粒物含量為170mg/kg,后增加到6000mg/kg左右,表6-1是貧胺液成分檢測的原始數據。

二(er)、失效分析過程

1. 外觀檢(jian)查

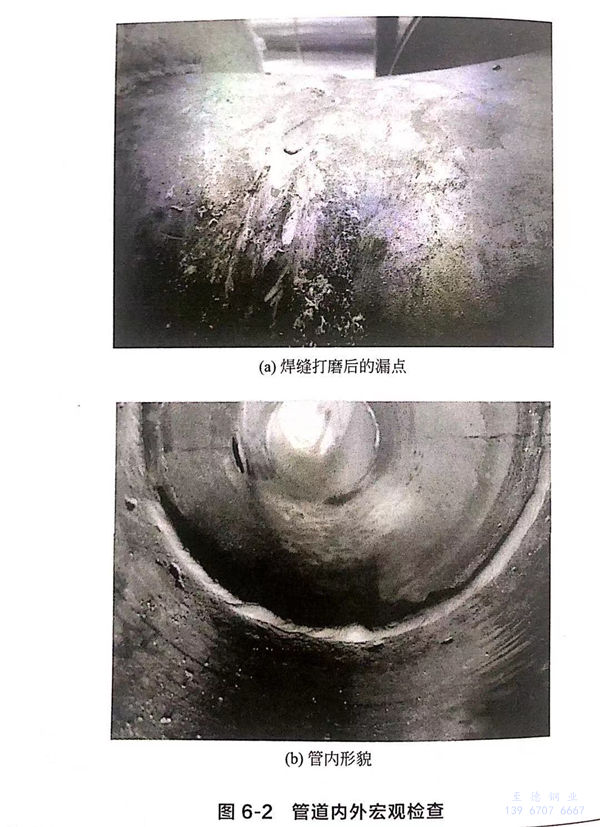

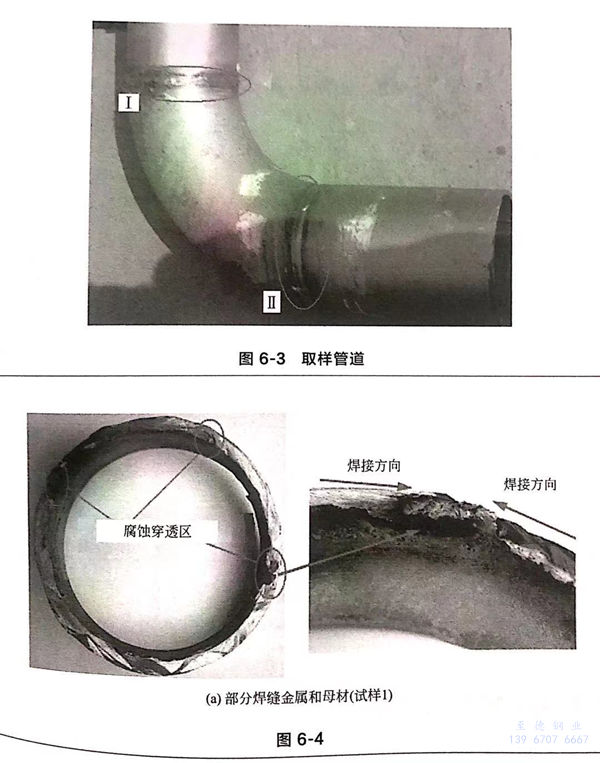

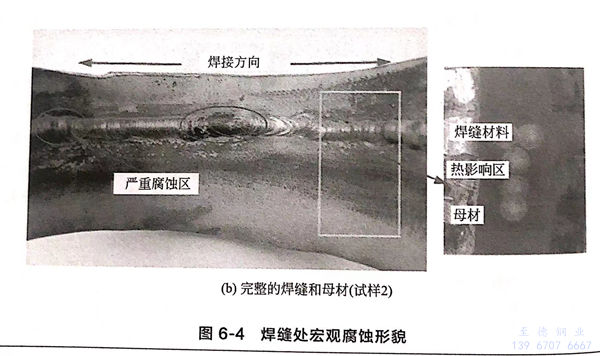

首先對不銹鋼管外焊縫處進行了打磨,如圖6-2(a)所示,發現有液體滲出,但未發現裂紋、坑等缺陷。同時對管內進行了檢查,在焊縫附近發現腐蝕坑,如圖6-2(b)所示。為進一步分析管道泄漏原因,將一段管道從生產系統中切割下來,如圖6-3所示。在圖6-3所示I和II兩處焊縫連接部位分別取樣,從位置I處所取試樣1僅包括部分焊縫金屬和母材;位置II處取的試樣2包括完整的焊縫和母材,如圖6-4所示。試樣1熱影響區多處出現密集小凹坑,焊縫有三處已經腐蝕穿透,如圖6-4(a)所示,穿透區位于兩方向焊縫的交匯處。試樣2焊縫兩側的熱影響區也都出現了密集的小凹坑,內部焊縫成型不平整,焊縫有兩處發生嚴重腐蝕,且兩處都位于兩方向焊縫的交匯處,如圖6-4(b)所示。管道內外壁面和橫剖面都沒發現裂紋。

2. 化學成分(fen)分(fen)析(xi)

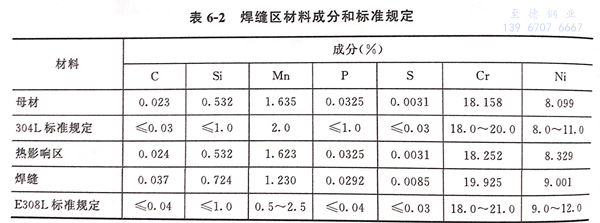

在(zai)試樣2上取一塊(kuai)材料(liao)制(zhi)成(cheng)光譜試樣,取樣位置如圖6-4(b)所(suo)示的(de)長(chang)方形區域。采(cai)用(yong)光譜儀對(dui)所(suo)取試樣沿管壁外側(ce),分別(bie)對(dui)母材(BM)、熱影響區(HAZ)、焊縫材料(liao)(WM)的(de)化學成(cheng)分進行(xing)檢測分析,分析結果如表(biao)6-2所(suo)示。

與標準GB/T 20878-2007《不銹鋼(gang)(gang)和耐(nai)熱鋼(gang)(gang)牌號及化學成分》和GB/T983-2012《不銹鋼焊條》對比分析,母材與焊條的化學成分都符合標準要求。熱影響區材料和母材的化學成分是一致的。

3. 坑內腐蝕產物分析

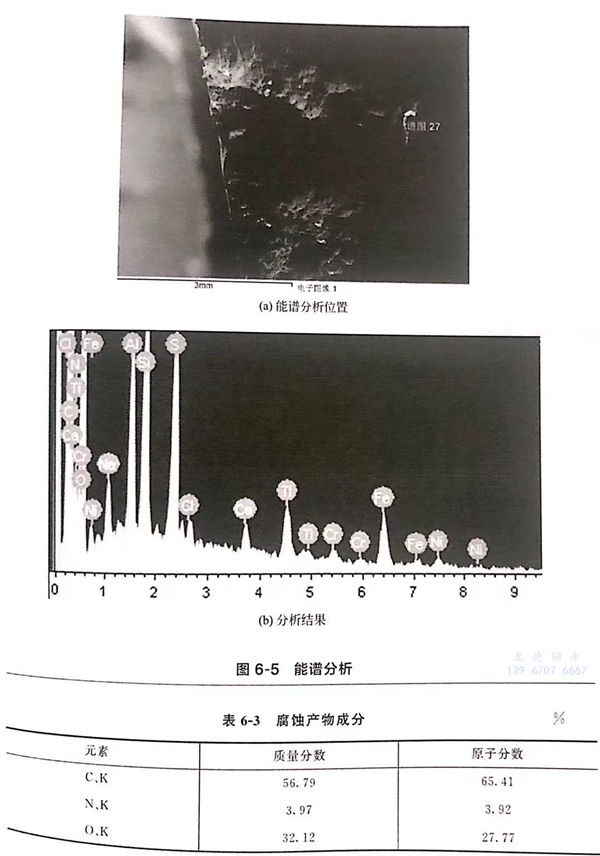

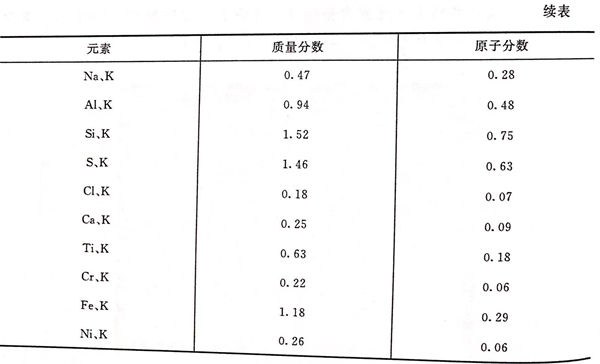

采用掃(sao)描(miao)電鏡(jing)對試(shi)樣1腐蝕(shi)(shi)坑內的腐蝕(shi)(shi)物(wu)進行能譜分析(xi),位(wei)置及測試(shi)結果如圖6-5所示。腐蝕(shi)(shi)產物(wu)中S元(yuan)(yuan)(yuan)素(su)含(han)量很(hen)高,并含(han)有一定(ding)量的Cl元(yuan)(yuan)(yuan)素(su),各元(yuan)(yuan)(yuan)素(su)含(han)量見(jian)表6-3。說明介質中硫(liu)元(yuan)(yuan)(yuan)素(su)和氯元(yuan)(yuan)(yuan)素(su)參與了腐蝕(shi)(shi)過程。

4. 金相組織分(fen)析

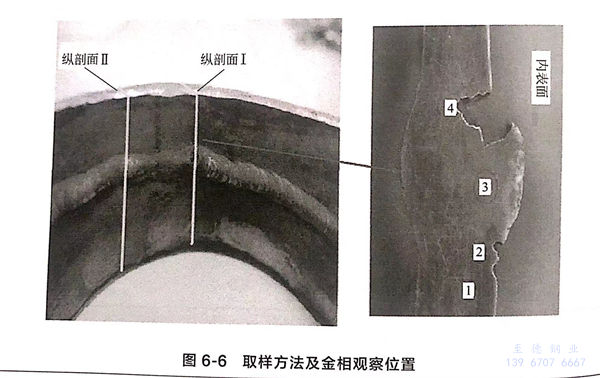

在(zai)試(shi)樣2上沿線取一塊金(jin)相試(shi)樣,取樣位置(zhi)如(ru)圖(tu)6-6所示(shi)。分別(bie)沿兩個(ge)縱(zong)(zong)剖面對母材、熱影(ying)響區(qu)和(he)焊縫進行金(jin)相試(shi)驗(yan)。其(qi)中縱(zong)(zong)剖面I焊縫腐蝕嚴重,其(qi)金(jin)相觀察位置(zhi)如(ru)圖(tu)6-6右圖(tu)所示(shi)。

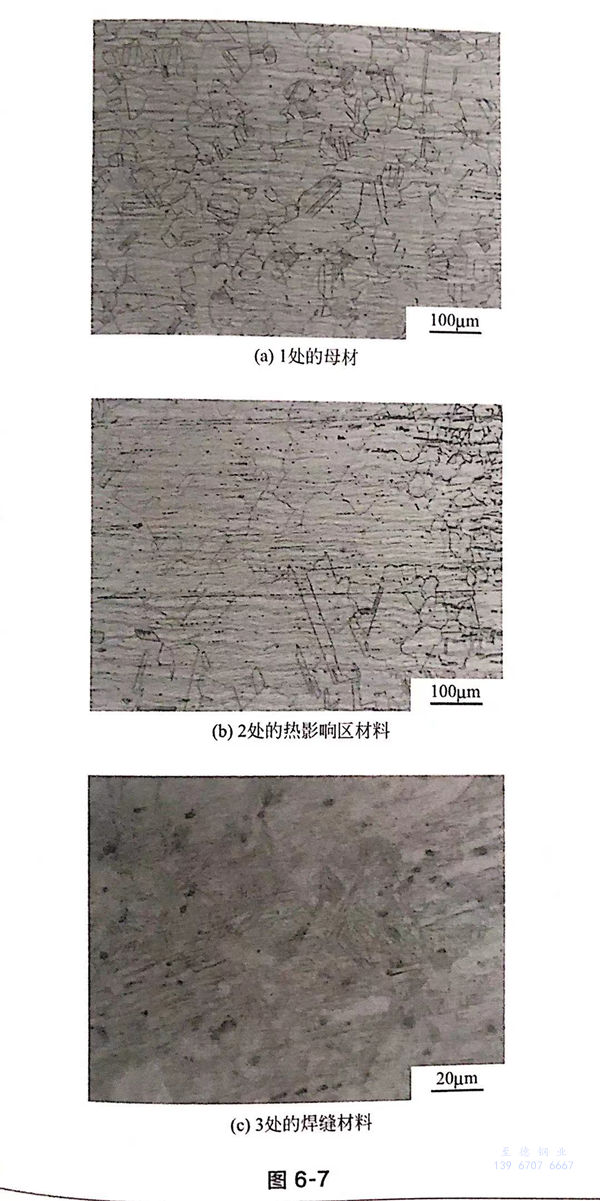

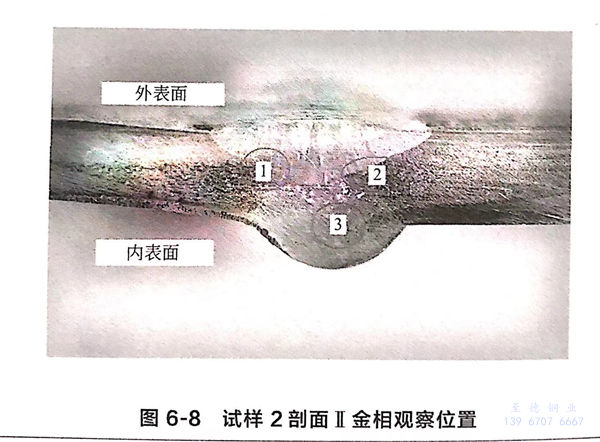

圖6-7給出了(le)腐(fu)蝕(shi)側試樣的金相(xiang)結構。從圖6-7(a)可以看出,母材(cai)基體是(shi)典型的奧(ao)(ao)氏體組(zu)(zu)織(zhi)(zhi),部分呈(cheng)李晶(jing)(jing)分布。熱(re)影響區(qu)母材(cai)仍然是(shi)奧(ao)(ao)氏體組(zu)(zu)織(zhi)(zhi),但由于(yu)受(shou)熱(re)晶(jing)(jing)粒變得(de)粗大(da)(da),如(ru)圖6-7(b)所示。與(yu)奧(ao)(ao)氏體組(zu)(zu)織(zhi)(zhi)相(xiang)比,腐(fu)蝕(shi)焊(han)縫的金相(xiang)組(zu)(zu)織(zhi)(zhi)發(fa)生(sheng)了(le)很(hen)大(da)(da)變化,可以觀察到大(da)(da)量的馬氏體組(zu)(zu)織(zhi)(zhi),如(ru)圖6-7(c)所示。圖6-7(d)是(shi)腐(fu)蝕(shi)坑處焊(han)縫和(he)母材(cai)交界處金相(xiang),可以看出,管道外(wai)壁(bi)處焊(han)縫組(zu)(zu)織(zhi)(zhi)為(wei)奧(ao)(ao)氏體及(ji)枝狀(zhuang)晶(jing)(jing)的δ鐵素(su)體,呈(cheng)柱狀(zhuang)晶(jing)(jing)分布,但是(shi)管道內壁(bi)發(fa)生(sheng)腐(fu)蝕(shi)的焊(han)縫組(zu)(zu)織(zhi)(zhi)已發(fa)生(sheng)了(le)變化。

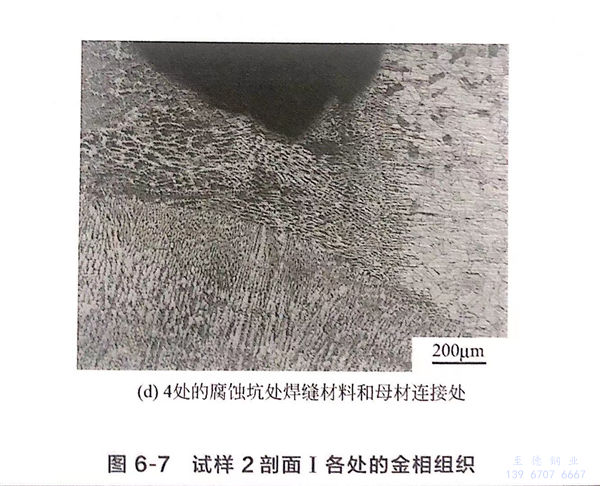

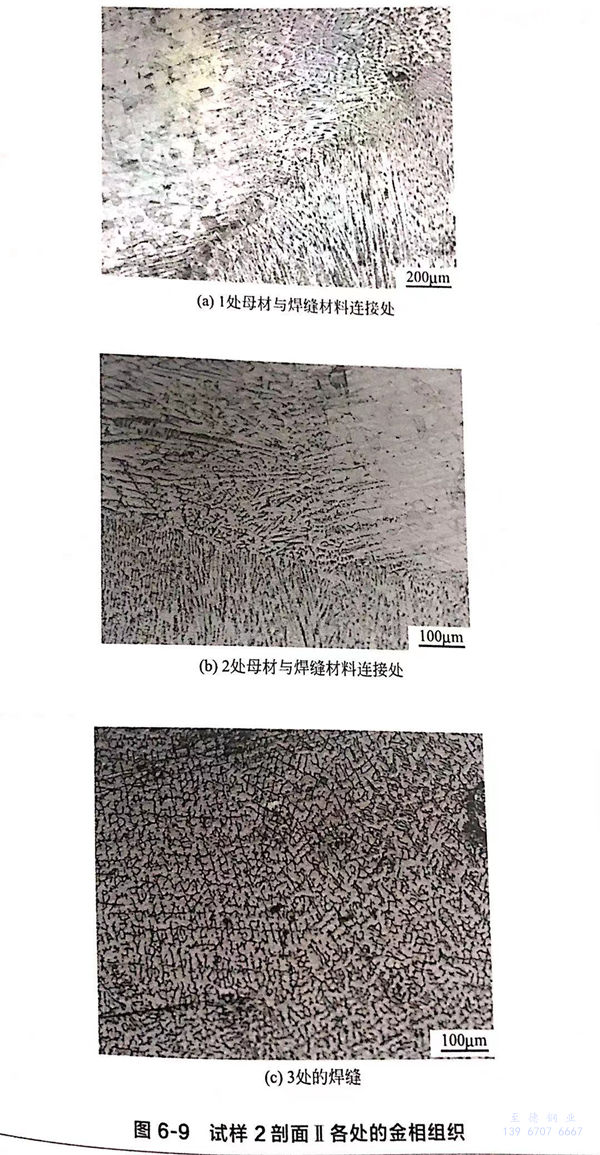

金相(xiang)試(shi)樣的縱剖(pou)面Ⅱ焊(han)縫未發生腐(fu)蝕,金相(xiang)觀察位置如圖6-8所示。

未發生腐蝕側(ce)的焊縫金相組織如圖6-9所(suo)示,焊縫為典(dian)型的奧(ao)氏體(ti)+枝晶(jing)狀δ鐵素體(ti)。

對比發生腐蝕(shi)側(ce)和未發生腐蝕(shi)側(ce)金(jin)屬的(de)顯微組(zu)織可以看出,焊縫的(de)腐蝕(shi)是由于焊接引起組(zu)織變化而(er)造成(cheng)的(de)。微觀組(zu)織中也未發現裂紋。

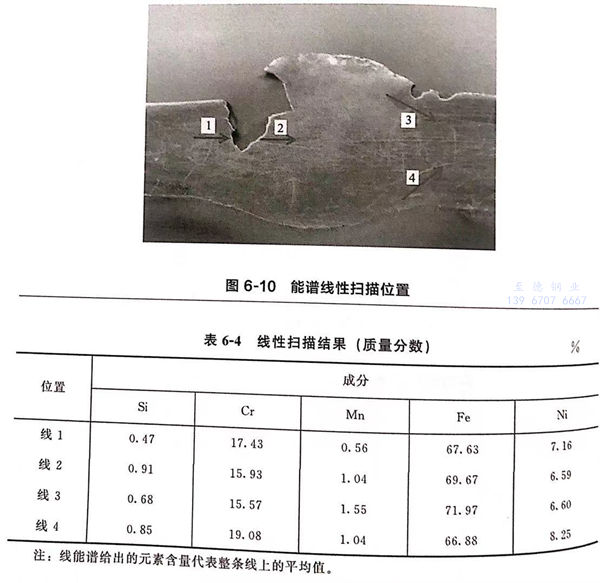

5. 能譜分析

沿(yan)圖(tu)6-6中(zhong)的縱(zong)剖面I進行能譜線(xian)性分(fen)析,掃(sao)(sao)描(miao)位置如圖(tu)6-10所示(shi),沿(yan)箭頭所指方向掃(sao)(sao)描(miao)。各條掃(sao)(sao)描(miao)線(xian)都橫(heng)跨焊(han)(han)(han)縫(feng)和(he)母(mu)材(cai)區域,其(qi)中(zhong)左側(ce)焊(han)(han)(han)縫(feng)和(he)母(mu)材(cai)由于跨過凹(ao)坑,所以分(fen)線(xian)1和(he)線(xian)2兩(liang)段掃(sao)(sao)描(miao)。線(xian)3反(fan)應焊(han)(han)(han)縫(feng)右邊成分(fen)和(he)母(mu)材(cai)成分(fen)的變化(hua),線(xian)4反(fan)應正常焊(han)(han)(han)縫(feng)和(he)母(mu)材(cai)成分(fen)的變化(hua),掃(sao)(sao)描(miao)結果如表(biao)6-4所示(shi)。

與(yu)表(biao)6-2中的化學成分(fen)相比,正常焊縫里的Cr和(he)Ni含(han)量和(he)母材相當,符合(he)標準規定的要求,但是發生腐蝕的焊縫內部Cr和(he)Ni的含(han)量明顯比正常焊材和(he)母材低。

三、電化學試驗

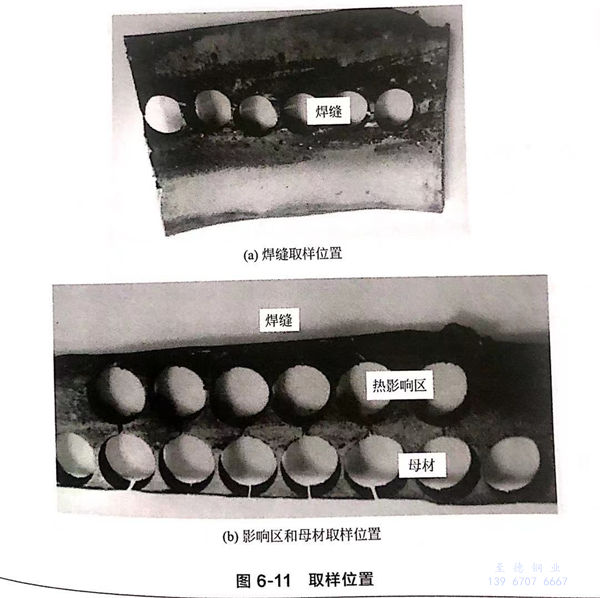

為進(jin)(jin)一步分析母材(cai)、焊縫和(he)熱影響區材(cai)料的耐(nai)蝕能(neng)力,采用三(san)電(dian)極體系對三(san)種材(cai)料進(jin)(jin)行了電(dian)化(hua)學實驗(yan)。試驗(yan)環境:常壓、95℃下的貧胺液。

1. 試(shi)樣制作

如圖6-11所(suo)示(shi),在失(shi)效管道上(shang)的三(san)個(ge)位置采用線切(qie)(qie)割(ge)方(fang)法切(qie)(qie)割(ge)圓(yuan)形試樣,分別定義為母材(cai)(cai)、熱影(ying)響區材(cai)(cai)料和焊縫材(cai)(cai)料,母材(cai)(cai)和焊縫材(cai)(cai)料均取自未腐蝕部位。

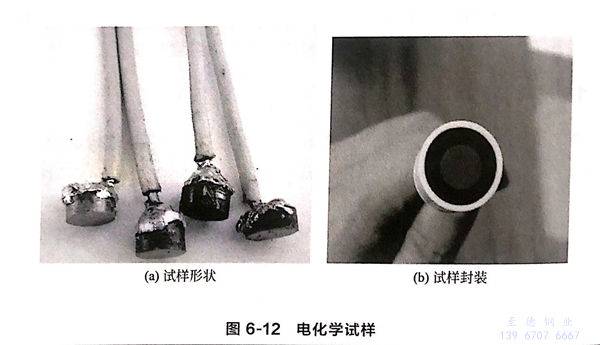

圓形試(shi)樣(yang)的直徑為10mm、厚度為4mm。用(yong)(yong)錫(xi)焊的方法將銅導線焊在試(shi)樣(yang)上,如(ru)圖(tu)(tu)6-12(a)所示(shi)。除工作面(mian)(未(wei)腐蝕面(mian))以外,其(qi)余(yu)部分(fen)均用(yong)(yong)環氧樹(shu)脂(zhi)器(qi)封(feng),工作面(mian)依次用(yong)(yong)320#、600#、800#、1200#氧化鋁砂紙打磨(mo)至鏡面(mian)光亮,然(ran)后用(yong)(yong)丙(bing)酮和乙醇清(qing)洗,經去離(li)子水(shui)沖洗干(gan)(gan)凈并吹干(gan)(gan),置于干(gan)(gan)燥皿中(zhong)備(bei)用(yong)(yong),試(shi)樣(yang)封(feng)裝如(ru)圖(tu)(tu)6-12(b)所示(shi)。試(shi)驗(yan)前準(zhun)備(bei)了5個(ge)平行(xing)試(shi)樣(yang)。

2. 試驗儀器(qi)及(ji)方法(fa)

采用武漢科思特儀器有限公司生產的CS350電化學工作站,參比電極采用飽和甘汞電極,輔助電極采用鉑電極,試樣為工作電極。采用動電位掃描法測材料的循環極化曲線。以低于腐蝕電位100mV的電位開始正向掃描,當陽極極化電流密度超過0.5mA/c㎡時,電位立刻轉向負方向掃描,并在某一電位值與極化曲線的正向掃描段匯合。體系穩定后,測得的開路電位作為自腐蝕電位Ecor,以陽極極化曲線對應電流密度為10μA/c㎡或100μA/c㎡的電位中最正的電位來表示擊破電位(Eb),以回掃曲線與正掃曲線的交點對應的電位為保護電位Ep。

3. 試(shi)驗(yan)結果

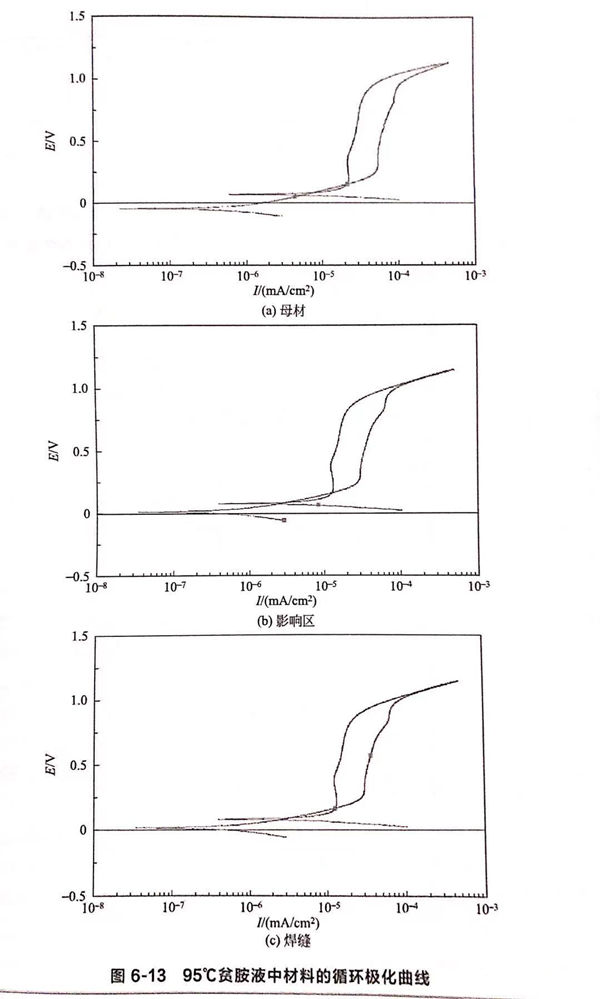

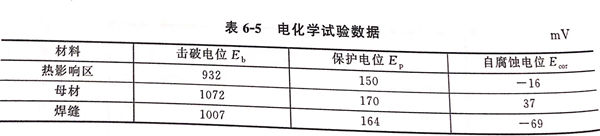

圖6-13是(shi)在(zai)貧(pin)胺液中測得的(de)材料的(de)循環極化(hua)曲(qu)線,得到的(de)擊破(po)電位、保護電位和自腐蝕電位數值(zhi)列在(zai)表6-5中。

比較三種材(cai)(cai)料的(de)擊(ji)破(po)電(dian)位和保(bao)護電(dian)位值發(fa)現,母材(cai)(cai)>焊縫(feng)>熱(re)影響(xiang)區(qu)。因此,它們的(de)耐腐(fu)蝕性能從(cong)高到低分別是母材(cai)(cai)>焊縫(feng)>熱(re)影響(xiang)區(qu)。

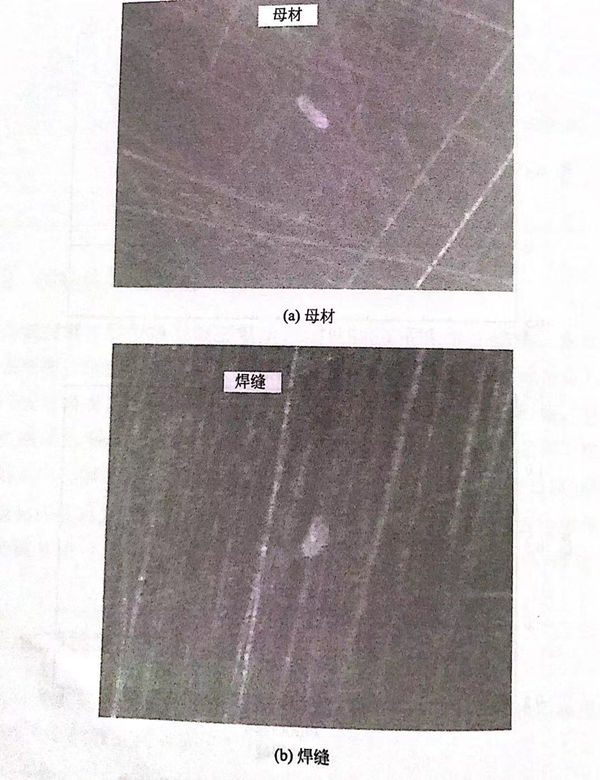

試驗(yan)完成(cheng)后(hou),清洗(xi)材(cai)(cai)料電(dian)極工(gong)作面(mian),在放大倍數為100的(de)顯微鏡下觀(guan)察(cha)腐蝕形貌,如圖6-14所示。母材(cai)(cai)和焊縫表面(mian)發現少量的(de)點(dian)蝕坑;而(er)在熱影(ying)響區材(cai)(cai)料表面(mian)存在大量的(de)點(dian)蝕坑,而(er)且有(you)些點(dian)蝕坑的(de)體(ti)積較大。

通過上面分析發現,管道焊縫連接處的失效是由坑蝕穿透管壁引起的。工作介質中氯離子的存在為點蝕的發生提供了條件。已有研究表明:304不(bu)銹鋼(gang)在60mg/kg的NaCl溶液中的臨界點蝕溫度是89℃.而在本案例中,介質的溫度(95~100℃)已經超過了89℃。但是,溶液中較高濃度硫酸根離子的存在會抑制點蝕的形成。根據廠家提供的數據,貧胺液中硫酸根離子的濃度很高(約為13%~14%),足以起到抑制點蝕發生的作用。因此,管道母材中未發生點蝕。

本案例中,熱影(ying)(ying)響區(qu)出(chu)現了大量的(de)(de)點(dian)蝕(shi)(shi),表明該區(qu)域(yu)的(de)(de)耐(nai)(nai)(nai)點(dian)蝕(shi)(shi)性(xing)能(neng)(neng)(neng)(neng)較低(di)。耐(nai)(nai)(nai)點(dian)蝕(shi)(shi)性(xing)能(neng)(neng)(neng)(neng)的(de)(de)降低(di)主要是(shi)由焊(han)(han)(han)接(jie)(jie)過程中材料(liao)的(de)(de)顯微組織變(bian)化(hua)造(zao)成的(de)(de)。另外,焊(han)(han)(han)接(jie)(jie)產生(sheng)(sheng)的(de)(de)應力(li)易集中于(yu)熱影(ying)(ying)響區(qu),易導致不(bu)銹(xiu)鋼表面的(de)(de)鈍(dun)化(hua)膜破(po)碎及滑(hua)移(yi),使(shi)(shi)熱影(ying)(ying)響區(qu)點(dian)蝕(shi)(shi)敏感性(xing)增加。雖(sui)然(ran)熱影(ying)(ying)響區(qu)的(de)(de)耐(nai)(nai)(nai)點(dian)蝕(shi)(shi)能(neng)(neng)(neng)(neng)力(li)最差,但是(shi),腐蝕(shi)(shi)最嚴重的(de)(de)地方(fang)卻(que)發生(sheng)(sheng)在(zai)焊(han)(han)(han)縫上焊(han)(han)(han)接(jie)(jie)接(jie)(jie)頭處。這可能(neng)(neng)(neng)(neng)是(shi)由于(yu)焊(han)(han)(han)接(jie)(jie)電流過大、焊(han)(han)(han)接(jie)(jie)方(fang)法(fa)不(bu)當引起的(de)(de)。在(zai)焊(han)(han)(han)縫接(jie)(jie)頭處,組織過熱發生(sheng)(sheng)變(bian)化(hua)后形成的(de)(de)馬氏體相的(de)(de)電位比奧氏體相低(di),容易被(bei)選擇性(xing)溶(rong)解(jie),使(shi)(shi)材料(liao)的(de)(de)腐蝕(shi)(shi)速(su)率提(ti)高(gao)、點(dian)蝕(shi)(shi)敏感性(xing)增強(qiang)。因此,由于(yu)焊(han)(han)(han)接(jie)(jie)過程引起的(de)(de)材料(liao)微觀組織的(de)(de)轉變(bian),使(shi)(shi)焊(han)(han)(han)縫對接(jie)(jie)處成為耐(nai)(nai)(nai)腐蝕(shi)(shi)性(xing)最差的(de)(de)部(bu)位。雖(sui)然(ran)較高(gao)含(han)量的(de)(de)硫酸根離子能(neng)(neng)(neng)(neng)夠抑(yi)制點(dian)蝕(shi)(shi)的(de)(de)形成,但是(shi)會加速(su)穩態點(dian)蝕(shi)(shi)的(de)(de)生(sheng)(sheng)長(chang)。同時,酸性(xing)環境的(de)(de)存在(zai),也能(neng)(neng)(neng)(neng)夠加速(su)金屬的(de)(de)溶(rong)解(jie),使(shi)(shi)焊(han)(han)(han)縫對接(jie)(jie)處在(zai)短期(qi)內發生(sheng)(sheng)穿透。

四、結論(lun)與建議(yi)

①. 胺液凈(jing)化再生裝置(zhi)管(guan)路系統(tong)的(de)泄漏是由(you)焊縫處的(de)凹坑腐蝕穿(chuan)透(tou)引起的(de),介質(zhi)中CI-的(de)存(cun)在為坑蝕的(de)產(chan)生提供了條件,酸(suan)性環境(jing)中較(jiao)高濃度的(de)硫酸(suan)根離子(zi)加速(su)了蝕坑的(de)生長。

②. 穿孔位置(zhi)位于兩個焊接(jie)方向(xiang)的(de)交界處,是由于焊接(jie)不當引起的(de)。焊縫處輸(shu)入溫度過(guo)高,形成(cheng)的(de)馬氏(shi)體組織降(jiang)低了材料的(de)耐腐蝕性。

③. 建議:焊(han)(han)(han)(han)接(jie)(jie)304L不銹鋼管(guan)道時(shi),選用H308L焊(han)(han)(han)(han)絲,采(cai)用氬氣保護的鎢極氬弧焊(han)(han)(han)(han),其(qi)中(zhong)(zhong)氬氣濃度要達到99.9%以上。焊(han)(han)(han)(han)接(jie)(jie)過程(cheng)中(zhong)(zhong),前道焊(han)(han)(han)(han)縫充分(fen)冷卻至低(di)于60℃后再進行(xing)下一道焊(han)(han)(han)(han)接(jie)(jie)。嚴格控制焊(han)(han)(han)(han)接(jie)(jie)線能量(liang),避免(mian)焊(han)(han)(han)(han)接(jie)(jie)線能量(liang)過大。焊(han)(han)(han)(han)縫盡可(ke)能一次焊(han)(han)(han)(han)完,少(shao)中(zhong)(zhong)斷,少(shao)接(jie)(jie)頭,收弧要衰減。焊(han)(han)(han)(han)接(jie)(jie)完后對彎(wan)頭進行(xing)酸洗鈍化(hua)處理。適(shi)當去除介質中(zhong)(zhong)的氯離子。選材(cai)時(shi)做材(cai)料的耐腐蝕性試(shi)驗。