天然鈾礦中能夠產生裂變反應的U235僅占0.7%,不能做為核燃料使用,必須經過各種加工過程將其濃縮到2%~4%U235的產品供反應堆使用,經反應堆運行后,乏燃料中的未燃耗的U235和新生產的Pu239需經再處理工藝循環將其回收。鈾礦開采一水冶一濃縮一反應堆一化學再處理等構成了核燃料工業的完整系統,在整個核燃料循環過程中,大量使用不銹鋼和耐蝕合金材料,如果沒有相適應的不銹鋼材料就不可能有現代化的核燃料工業。

1. 鈾的水冶

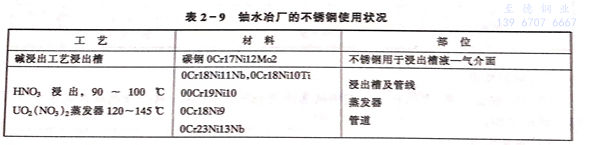

鈾礦經過堿或酸洗→溶劑浸出→溶劑萃取→脫硝工序,最終形成U3O8.在上述工藝過程中的不銹鋼材料使用情況見表2-9。由于用堿浸出,腐蝕性較弱,使用普通鋼即可,但液一氣介面處使用316不(bu)銹鋼(gang)制作擋板,可防止硫化物飛濺而產生點蝕。在使用硝酸浸出時,使用抗晶間腐蝕的18-8型奧氏體不銹鋼。當用硫酸浸出時,需使用含鉬或鉬銅復合的Cr-Ni奧氏體不銹鋼,在存在磨蝕的條件應使用沉淀強化的奧氏體不銹鋼。

2. 鈾(you)的精制

將水冶廠生產的U3O8轉換成UF4,再將UF4轉換成UF6,在實際生產中存在濕法和干法兩種工藝。

干法生產UF4的主要工藝流程如下:

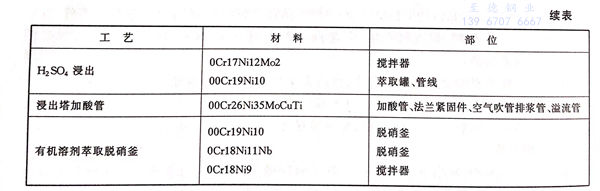

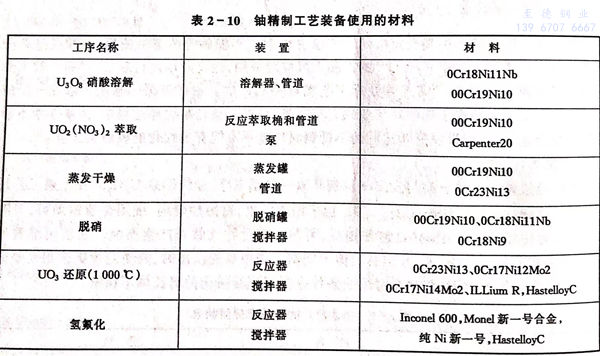

在整個工藝過程中,設備材料將遭到硝酸、硝酸蒸汽、UO2(NO3)2的腐蝕,所使用的材料視工序環節有所不同,見表2-10。

3. 鈾的濃縮

氣體(ti)擴散法分離(li)U235,壓(ya)縮機的隔離(li)套(tao)使用0Cr35Ni65Al。離(li)心分離(li)高速施轉筒(tong)使用馬氏體(ti)時(shi)效鋼。

4. 核(he)燃(ran)料再(zai)處理

將(jiang)(jiang)反(fan)應堆用過(guo)的(de)(de)乏燃料或將(jiang)(jiang)生產堆照輻的(de)(de)核燃料經化學處(chu)理(li)(li)分離U和Pu,并將(jiang)(jiang)危險的(de)(de)核分裂生成物(wu)分離的(de)(de)化學加(jia)工過(guo)程(cheng)稱核燃料再處(chu)理(li)(li),亦稱后(hou)處(chu)理(li)(li)。

核燃(ran)(ran)(ran)料再處(chu)理(li),當前成熟的(de)(de)工藝是水法,其回收過程由燃(ran)(ran)(ran)料元件(jian)(jian)脫殼、燃(ran)(ran)(ran)料溶(rong)解和燃(ran)(ran)(ran)料的(de)(de)分(fen)(fen)離(li)和回收三部(bu)(bu)分(fen)(fen)組成。最后一部(bu)(bu)分(fen)(fen)的(de)(de)材(cai)料問題可參見(jian)鈾的(de)(de)精(jing)制部(bu)(bu)分(fen)(fen)。在前兩部(bu)(bu)分(fen)(fen),其工藝介質(zhi)具有強烈的(de)(de)腐蝕性,因此核燃(ran)(ran)(ran)料后處(chu)理(li)工廠的(de)(de)裝置和管線、泵、閥門幾(ji)乎是由不(bu)銹鋼和耐(nai)蝕合金(jin)堆砌而成。因工藝介質(zhi)條件(jian)(jian)不(bu)同所(suo)選(xuan)用(yong)的(de)(de)材(cai)料也存在差異,見(jian)表2-11。

a. 燃料芯的溶解

通常采用(yong)與(yu)脫殼相同或(huo)相似的溶(rong)(rong)液(ye)進行溶(rong)(rong)解。在(zai)溶(rong)(rong)解金(jin)屬鈾、氧化鈾和(he)鈾一鋁燃料時,廣(guang)泛使用(yong)硝酸,溶(rong)(rong)解器材料一般使用(yong)0Cr23Ni13Nb、00Cr19Ni10和(he)Car-penter20 合金(jin)。

b. 高放廢液(ye)處理裝(zhuang)置(zhi)

高放廢液是核燃料再處理循環中各種廢氣、高放射性廢液的混合介質,其腐蝕性非常強烈,常常含有HNO3、硫酸根、鐵離子的成分,處理這種廢液應嚴防設備泄漏,以免污染環境,裝置的材料為00Cr18Ni9和00Cr25Ni20Nb,后者耐蝕性最佳,正在運行的后處理廠均以它為反應器(蒸發濃縮)的結構材料。