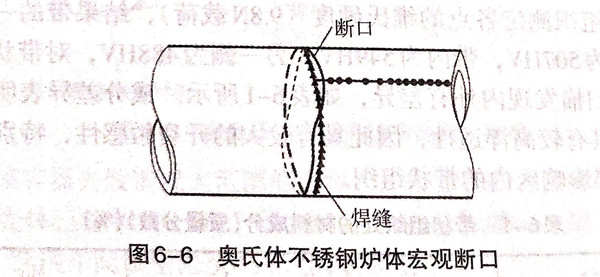

某煉油廠自1988年投產使用一套18-8奧氏體不(bu)銹鋼焙燒爐設備,至1994年,四次發生沿爐體環焊縫的熱影響區斷裂,如圖6-6所示。后將18-8不銹鋼更換成抗腐蝕性更好的316L不銹鋼,可是仍然無法防止斷裂的發生。

1. 斷口分析

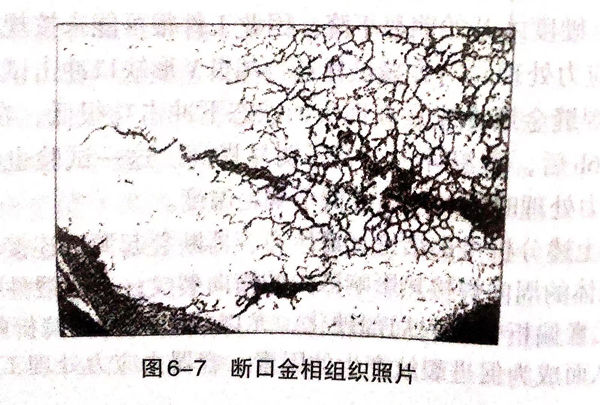

從圖6-6可(ke)以(yi)看出(chu),裂(lie)紋(wen)產生于環(huan)縫的(de)(de)熱影響區(qu)上(shang)兩側(ce),當裂(lie)紋(wen)擴展至臨(lin)界(jie)長度時,穿(chuan)過焊縫失穩擴展,導(dao)(dao)致整個爐(lu)體(ti)最(zui)終(zhong)斷裂(lie)。圖6-7是斷裂(lie)位(wei)置的(de)(de)金相照片,可(ke)以(yi)看出(chu),裂(lie)紋(wen)均沿晶發展,呈網狀、龜裂(lie)形式,屬于典型的(de)(de)晶間(jian)腐蝕并導(dao)(dao)致應力腐蝕斷口。由于裂(lie)紋(wen)產生時間(jian)相當長,在斷口上(shang)裂(lie)紋(wen)的(de)(de)穩定擴展區(qu),因(yin)介(jie)質的(de)(de)腐蝕有一(yi)層厚(hou)(hou)厚(hou)(hou)的(de)(de)腐蝕產物。

2. 分(fen)析鑒定(ding)

該爐(lu)體(ti)工作(zuo)于(yu)(yu)(yu)(yu)富(fu)含氯離(li)子的(de)(de)介(jie)(jie)質中(zhong),介(jie)(jie)質的(de)(de)pH=3~5.斷(duan)口分析及(ji)(ji)(ji)電(dian)化學試(shi)驗表明:該奧(ao)氏體(ti)不銹(xiu)鋼爐(lu)體(ti)失(shi)效屬于(yu)(yu)(yu)(yu)氯離(li)子引起的(de)(de)應力(li)(li)(li)(li)腐(fu)蝕斷(duan)裂。檢查發現,在(zai)爐(lu)體(ti)安裝過程中(zhong),在(zai)焊(han)(han)(han)接(jie)環縫時使(shi)用(yong)了支(zhi)撐(cheng)墊板,焊(han)(han)(han)后未做(zuo)任何處理(li)遺留在(zai)爐(lu)體(ti)內。由于(yu)(yu)(yu)(yu)支(zhi)撐(cheng)墊板焊(han)(han)(han)縫與環焊(han)(han)(han)縫垂(chui)直,造成了三軸焊(han)(han)(han)接(jie)殘(can)余應力(li)(li)(li)(li),同時還會引起腐(fu)蝕介(jie)(jie)質及(ji)(ji)(ji)氯離(li)子在(zai)此(ci)處聚集、濃(nong)縮,焊(han)(han)(han)縫及(ji)(ji)(ji)熱影響區處于(yu)(yu)(yu)(yu)高濃(nong)度的(de)(de)腐(fu)蝕介(jie)(jie)質中(zhong),易于(yu)(yu)(yu)(yu)產生(sheng)晶間腐(fu)蝕及(ji)(ji)(ji)應力(li)(li)(li)(li)腐(fu)蝕。因(yin)此(ci),遺留在(zai)爐(lu)體(ti)內的(de)(de)支(zhi)撐(cheng)板是(shi)造成該爐(lu)體(ti)應力(li)(li)(li)(li)腐(fu)蝕失(shi)效的(de)(de)重(zhong)要原因(yin)。此(ci)外,在(zai)爐(lu)體(ti)環縫焊(han)(han)(han)接(jie)過程中(zhong)使(shi)用(yong)了較大的(de)(de)焊(han)(han)(han)接(jie)規范(fan),焊(han)(han)(han)接(jie)速度慢,焊(han)(han)(han)條擺動大,這對于(yu)(yu)(yu)(yu)奧(ao)氏體(ti)不銹(xiu)鋼的(de)(de)焊(han)(han)(han)接(jie)來說,是(shi)非常(chang)忌(ji)諱(hui)的(de)(de)。

3. 結論和建(jian)議

失效是由(you)于奧氏(shi)體(ti)(ti)不銹鋼在(zai)氯離子(zi)介質中發生應力腐蝕引起的。建議去(qu)除(chu)爐體(ti)(ti)中的支撐墊板;在(zai)環焊(han)縫的焊(han)接過程中,要(yao)嚴(yan)格控制焊(han)接規范,保證焊(han)接質量。