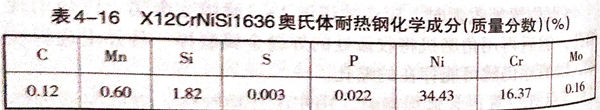

X12CrNiSi1636奧(ao)氏(shi)體(ti)耐熱鋼是(shi)一種高鉻單相奧(ao)氏(shi)體(ti)不(bu)銹鋼,其化學成(cheng)分(fen)見表4-16,采(cai)用(yong)鎢(wu)極氬弧(hu)(hu)焊(han)打底,焊(han)條電弧(hu)(hu)焊(han)多(duo)層多(duo)道填(tian)充和(he)蓋面。

1. 焊接材料(liao)

焊條E3-16-35-15,Φ3.2mm和ф4.0mm.焊前350℃烘干90min.

焊絲(si)4Cr16Ni35Mo,Φ1.2mm.

2. 焊接設備

ZXG-500直流焊機。

3. 焊接坡(po)口

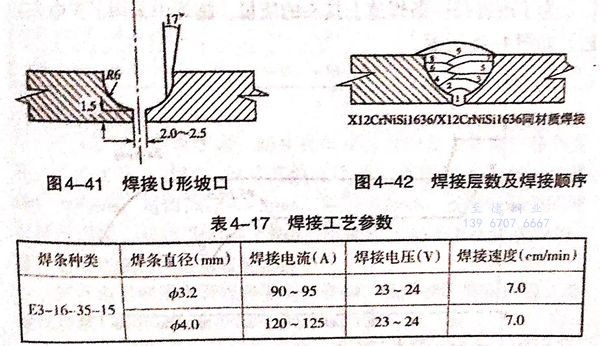

焊接坡口形(xing)式(shi)見圖4-41.

4. 焊接(jie)工藝參(can)數

焊(han)接(jie)過程如圖4-42所(suo)示,層1采用(yong)氬弧焊(han)打底;層2使(shi)用(yong)ф3.2mm焊(han)條(tiao)填充;3~8層使(shi)用(yong)?4.0mm焊(han)條(tiao)填充;層9使(shi)用(yong)ф3.2mm焊(han)條(tiao)蓋面。焊(han)接(jie)工藝(yi)參數見(jian)表4-17.

5. 焊接順序(xu)與方向(xiang)

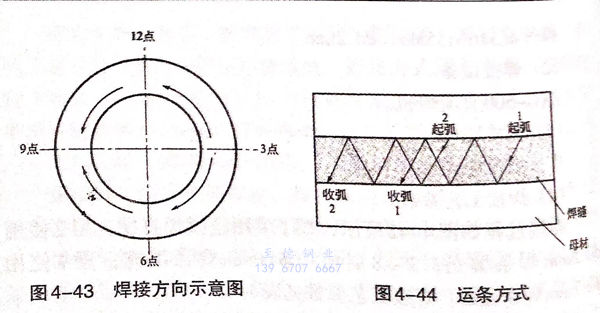

焊(han)接(jie)(jie)方向如(ru)圖4-43所示(shi)。a. 3點(dian)(dian)(dian)~12點(dian)(dian)(dian),逆(ni)時(shi)針(zhen)方向焊(han)接(jie)(jie);b. 3點(dian)(dian)(dian)~6點(dian)(dian)(dian),順時(shi)針(zhen)方向焊(han)接(jie)(jie);c. 6點(dian)(dian)(dian)~9點(dian)(dian)(dian),順時(shi)針(zhen)方向焊(han)接(jie)(jie);d. 9點(dian)(dian)(dian)~12點(dian)(dian)(dian),逆(ni)時(shi)針(zhen)方向焊(han)接(jie)(jie)。焊(han)接(jie)(jie)順序(xu)為①②③④。

運條方(fang)(fang)式:為(wei)了減小在起弧(hu)(hu)點(dian)和(he)收弧(hu)(hu)點(dian)出現裂(lie)紋(wen)傾向,采用在一(yi)側坡口面起弧(hu)(hu)、另一(yi)側坡口面熄弧(hu)(hu)的方(fang)(fang)法。熄弧(hu)(hu)的同時衰減電流和(he)填滿弧(hu)(hu)坑,如圖(tu)4-44所(suo)示。

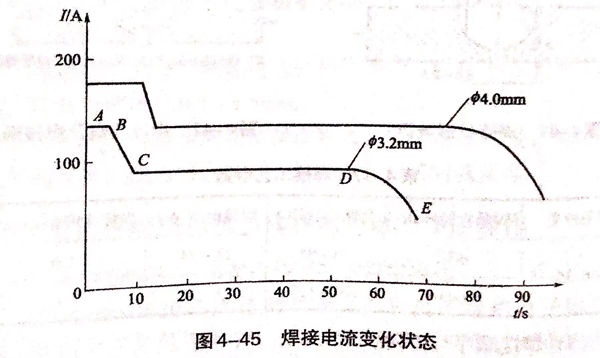

為(wei)了改善(shan)每一條(tiao)焊(han)道上(shang)接(jie)頭(tou)的質量,施焊(han)中采用了變電(dian)流工藝,如圖4-45所(suo)示。

A~B:焊接電流較大,有利于引弧,又可消除前一弧坑處易出現的夾渣、氣孔和表面微裂紋,也利于熔去此處未清理干凈的藥皮,避免在起弧處夾渣。該段時間較短,一般在5~8s,電流IAB=1.3Icd。

B~C:在前一弧坑熔化時,電流恰到(dao)(dao)點附近,迅(xun)速將焊(han)接電流減小(xiao)到(dao)(dao)C值。

C~D:此區間為正常焊接電流Icd。

D~E:收弧前5~8s迅速將焊接電流衰減,同時壓低電弧將強坑填滿,在另一側坡口表面上收弧。一般情況下熄強時m=0.5Icd。

6. 層間溫度

為了減小熱裂紋傾(qing)向,需要嚴格控制層間溫度。一般情況下(xia)待表面溫度降到低于200℃以后再焊下(xia)一道焊縫。