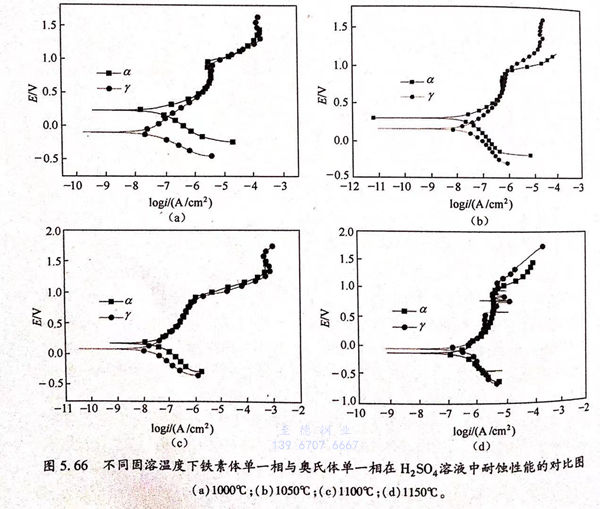

不同熱處理溫度下鐵素體單一相在0.5mol/L 硫酸溶液中的極化曲線如圖5.62所示,從圖中可以看出,鐵素體單一相在0.5mol/L 硫酸溶液中的極化曲線形貌與2205雙相(xiang)不銹(xiu)鋼不同,雙相不銹(xiu)鋼整體在0.5mol/L 硫酸溶液中的極化曲線陽極區具有明顯的活化鈍化區以及很寬電位范圍的鈍化區,而鐵素體單一相沒有活化鈍化區,且鈍化區比較窄。具體擬合數據如表5.20所列,腐蝕電位和自腐蝕電流隨固溶溫度的變化曲線如圖5.63所示。

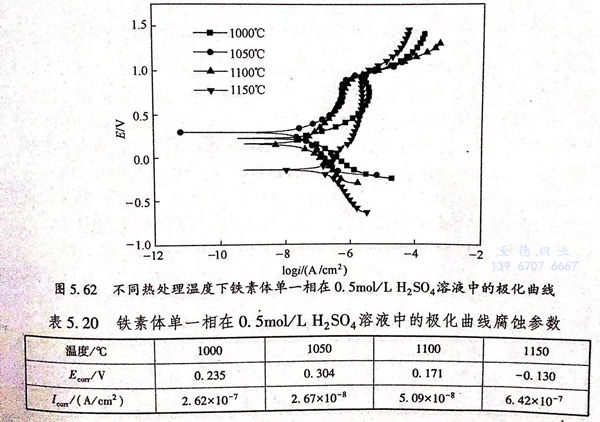

結合圖5.63和表5.20分析可知,鐵素體單一相的自腐蝕電位隨固溶溫度的增大,后減小,當固溶溫度為1050℃時,Ecorr的值達到最大為0.304V;當固溶溫度達到1150℃后,Bm的值達到最小為-0.130V.自腐蝕電流的變化規律同自腐蝕電位相反,為先減小,后增大,于1050℃達到最小值2.67×10-8A/c㎡,于1150℃達到最大值6.42×10-7A/c㎡.結合自腐蝕電位和自腐蝕電流的變化趨勢可知,當固溶溫度為1050℃時,鐵素體單一相在0.5mol/L 硫酸溶液中耐蝕性能最佳,隨著固溶溫度的升高,其耐蝕性變差。這與雙相不銹鋼整體在0.5mol/L 硫酸溶液中的耐蝕規律相一致。產生以上現象的主要原因1050℃固溶后,鐵素體Cr元素和Mo元素含量最高,Cr元素是鈍化膜形成的要元素,并且可以提高鈍化膜的致密度和修復速度。有研究表明,金屬表面化膜的性質與Cr/Fe的值和金屬/氧的值有關,Cr/Fe、金屬/氧的比值越高,膜的耐蝕性能越好,而Cr元素含量提高會使Cr/Fe、金屬/氧比升高。Mo元素可以配合Cr元素提高材料的耐蝕性能。隨著溫度的升高,鐵素體含量的升高以及Cr和Mo含量的降低導致平均單位中Cr和Mo含量的降低,相當于Cr和Mo被不斷稀釋,因此,當固溶溫度達到1150℃后,鐵素體單一相的耐蝕性變差。

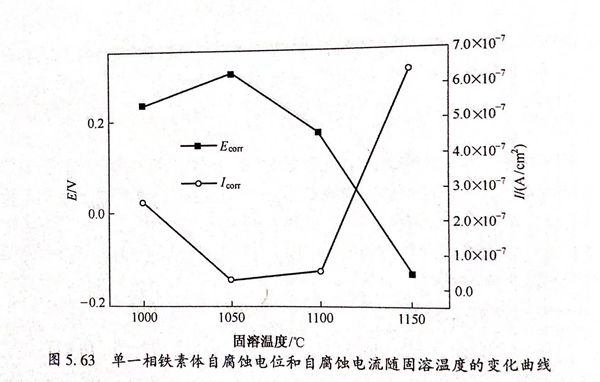

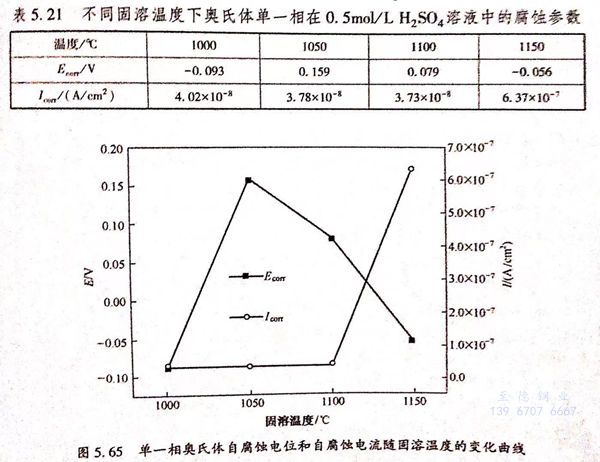

圖(tu)(tu)5.64為(wei)不(bu)同固溶(rong)溫度下2205 雙相不(bu)銹(xiu)鋼奧氏(shi)體(ti)單一相在0.5mol/L 硫酸溶(rong)液中的(de)(de)極化(hua)曲線,奧氏(shi)體(ti)單一相極化(hua)曲線形狀與(yu)鐵素體(ti)單一相相似,均沒(mei)有雙相不(bu)銹(xiu)鋼整體(ti)在0.5mml/1.1,50,溶(rong)液中出現(xian)的(de)(de)法化(hua)鈍化(hua)區以及很(hen)寬的(de)(de)純化(hua)區間。當固溶(rong)溫度較低(di)時,剪氏(shi)體(ti)單一相極化(hua)曲線靠近圖(tu)(tu)的(de)(de)左上方,隨著固溶(rong)溫度的(de)(de)升高,曲線向右下方移(yi)動,其具體(ti)批合數據如表5.20折(zhe)列,自(zi)腐(fu)蝕電(dian)位和自(zi)腐(fu)蝕電(dian)流隨溫度的(de)(de)變化(hua)曲線如圖(tu)(tu)5.65所示。

結合(he)表5.21和(he)圖5.65可知,奧氏(shi)(shi)體單一相(xiang)自腐蝕(shi)(shi)電(dian)位(wei)隨固(gu)溶(rong)溫(wen)度的升高呈現先增大(da)后減小的趨勢,當固(gu)溶(rong)溫(wen)度為1050℃時(shi)(shi),具(ju)有(you)最大(da)值0.159V,隨著(zhu)固(gu)溶(rong)溫(wen)度的升高,自腐蝕(shi)(shi)電(dian)位(wei)變為1100℃的0.079V和(he)1150℃時(shi)(shi)的-0.056V,說明1050℃奧氏(shi)(shi)體單一相(xiang)在0.5mol/L 硫酸溶液中耐蝕傾向最好,隨著溫度的升高,耐蝕傾向變差。自腐蝕電流在固溶溫度較低時比較小,分別為1000℃的4.02×10-8A/c㎡,1050℃的3.78×10-8A/c㎡,1100℃的3.73×10-8A/c㎡,其值相差不多,當固溶溫度達到1150℃時,自腐蝕電流增加了一個數量級,其值為6.37×10~7A/c㎡.綜合自腐蝕電位和自腐蝕電流的變化趨勢可知,當固溶溫度較低時,奧氏體單一相在0.5mol/L硫酸溶液中的耐蝕性較好,當固溶溫度升高至1150℃后,其耐蝕性能變差。奧氏體單一相在0.5mol/L 硫(liu)酸(suan)溶(rong)液中(zhong)耐蝕性變化趨勢與在(zai)3.5%NaCl溶(rong)液中(zhong)相(xiang)同。當固溶(rong)溫度升高時(shi),Cr、Mo元(yuan)素(su)在(zai)奧氏(shi)體中(zhong)的(de)含(han)(han)量變化不大,但是Ni元(yuan)素(su)含(han)(han)量的(de)下降(jiang),導致奧氏(shi)體單(dan)一相(xiang)耐蝕性變差。

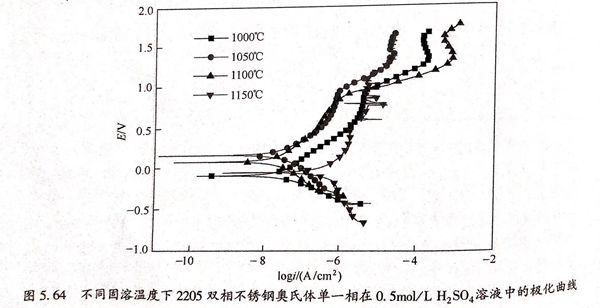

圖(tu)(tu)5.66為(wei)不同固(gu)溶(rong)(rong)溫度(du)下素(su)(su)體(ti)單一(yi)相(xiang)(xiang)與奧(ao)氏體(ti)單一(yi)相(xiang)(xiang)在硫酸溶(rong)(rong)液(ye)(ye)中耐蝕(shi)性能的(de)對(dui)比(bi)圖(tu)(tu),從圖(tu)(tu)中可(ke)以(yi)看(kan)出,固(gu)溶(rong)(rong)溫度(du)較低(di)時(shi),鐵(tie)素(su)(su)體(ti)單一(yi)相(xiang)(xiang)自(zi)腐(fu)(fu)(fu)蝕(shi)電位(wei)(wei)較高(gao)。隨著溫度(du)的(de)升高(gao),兩相(xiang)(xiang)自(zi)腐(fu)(fu)(fu)蝕(shi)電位(wei)(wei)差(cha)值變小,當固(gu)溶(rong)(rong)溫度(du)為(wei)1150℃時(shi),奧(ao)氏體(ti)單一(yi)相(xiang)(xiang)自(zi)腐(fu)(fu)(fu)蝕(shi)電位(wei)(wei)較鐵(tie)素(su)(su)體(ti)單一(yi)相(xiang)(xiang)略微(wei)提高(gao)。比(bi)較不同固(gu)溶(rong)(rong)溫度(du)下的(de)兩相(xiang)(xiang)的(de)自(zi)腐(fu)(fu)(fu)蝕(shi)電流可(ke)以(yi)發現,奧(ao)氏體(ti)單一(yi)相(xiang)(xiang)與鐵(tie)素(su)(su)體(ti)單一(yi)相(xiang)(xiang)的(de)自(zi)腐(fu)(fu)(fu)蝕(shi)電流在不同固(gu)溶(rong)(rong)溫度(du)下都(dou)相(xiang)(xiang)差(cha)很(hen)小。相(xiang)(xiang)對(dui)在3.5%NaCl溶(rong)(rong)液(ye)(ye),鐵(tie)素(su)(su)體(ti)單一(yi)相(xiang)(xiang)在0.5mol 硫酸溶(rong)(rong)液(ye)(ye)中的(de)腐(fu)(fu)(fu)蝕(shi)速率(lv)有了(le)很(hen)明顯(xian)的(de)增加,這(zhe)說明在0.5mol 硫酸溶(rong)(rong)液(ye)(ye)中,鐵(tie)素(su)(su)體(ti)單一(yi)相(xiang)(xiang)與奧(ao)氏體(ti)單一(yi)相(xiang)(xiang)都(dou)表(biao)現出了(le)較大的(de)腐(fu)(fu)(fu)蝕(shi)活性,在宏觀上表(biao)現出均勻腐(fu)(fu)(fu)蝕(shi)的(de)性質,其(qi)在0.5mol/L 硫酸溶(rong)(rong)液(ye)(ye)中的(de)優先(xian)腐(fu)(fu)(fu)蝕(shi)行為(wei)不明顯(xian),這(zhe)與其(qi)在3.5%NaCl溶(rong)(rong)液(ye)(ye)中的(de)優先(xian)腐(fu)(fu)(fu)蝕(shi)行為(wei)明顯(xian)不同。