不(bu)銹鋼管擠壓(ya)模(mo)按照結構特點(dian)可分為整體(ti)模(mo)和組合模(mo)兩(liang)類。一(yi)般在(zai)較小噸位(wei)的(de)擠壓(ya)機上(shang),對于較小外(wai)形的(de)擠壓(ya)模(mo),采用較多的(de)是整體(ti)模(mo);而(er)在(zai)大型(xing)擠壓(ya)機上(shang),較多地(di)采用組合模(mo)。

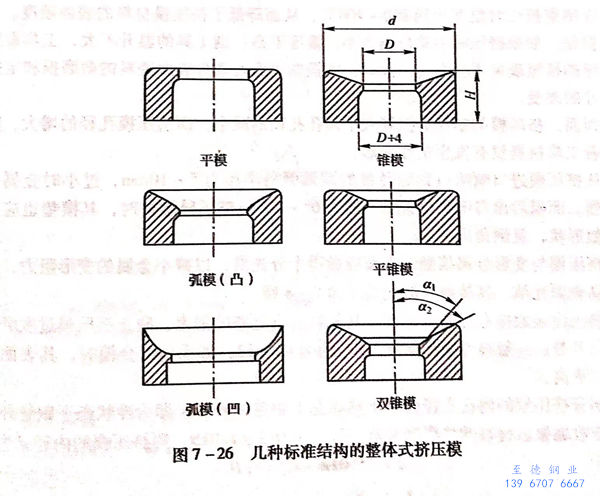

圖7-26所示為(wei)幾(ji)種(zhong)標準結構(gou)的整體模(mo)。按照擠(ji)壓的型腔(qiang)形(xing)狀又(you)可以分為(wei)平(ping)面模(mo)、錐(zhui)(zhui)形(xing)模(mo)、平(ping)錐(zhui)(zhui)模(mo)、雙錐(zhui)(zhui)模(mo)、圓弧(hu)模(mo)(包括凸弧(hu)形(xing)模(mo)和凹弧(hu)形(xing)模(mo))等。

試驗研究指出,不銹鋼管擠壓模的入口錐角α=40°以上時,其工作壽命最長;但是,模子的入口錐角采用α=30°時,與擠壓筒內襯壁相接觸的過冷金屬粒子陷入變形區的死角中,而導致擠壓產品報廢。因此,實際上擠壓模的入口錐角都取α=25°~30°.據此,也有制作成帶有雙錐角的擠壓模,即第一個人口錐角α1=25°,與變形區(死角)接觸;第二個入口錐角α2=40°,與模子定徑帶相接。

擠壓模的定徑帶寬度是一個重要的參數,如果過寬會增加擠壓時的摩擦力,導致擠壓模表面磨損嚴重,引起金屬表面的黏著,影響擠壓鋼管的表面質量;過窄的定徑帶會導致擠壓鋼管的尺寸不穩定,并且不銹鋼管容易彎曲,同時擠壓模也容易磨損,降低了擠壓模的使用壽命。因此,對于每一種材料應選定一種合理的定徑帶寬度。在生產實際中,擠壓模定徑帶的寬度的確定,主要根據擠壓成品管口徑的大小和鋼管的長短,一般取擠壓鋼管直徑的8%~12%(不計模口圓弧倒角)。

觀(guan)察不銹鋼管擠(ji)(ji)(ji)壓(ya)模(mo)使用(yong)時磨損的(de)情(qing)況后發(fa)現(xian)(xian),變(bian)形區附近的(de)擠(ji)(ji)(ji)壓(ya)模(mo)上層金屬被擠(ji)(ji)(ji)壓(ya)坯料金屬揉皺。如(ru)果擠(ji)(ji)(ji)壓(ya)金屬聚積在工作帶,則模(mo)孔直(zhi)徑將會減小。即便是模(mo)子(zi)進行鏜孔后繼續使用(yong)時,金屬聚積現(xian)(xian)象仍會出現(xian)(xian)。所(suo)有這些,將導致在擠(ji)(ji)(ji)壓(ya)所(suo)有材料時,模(mo)子(zi)入口部(bu)分的(de)輪廓(kuo)逐漸變(bian)形呈(cheng)圓(yuan)弧形。無(wu)論是對于平面模(mo)或(huo)者是錐形模(mo)都是如(ru)此。

擠壓不銹鋼管過程中,擠壓模在定徑帶附近的磨損最為嚴重,因為模子工作溫度不斷上升,在結束擠壓時溫度達到850~700℃,從而降低了擠壓模材料的表面硬度。

但是,如果(guo)擠壓時的(de)(de)單(dan)位壓力小,溫(wen)度不(bu)(bu)高,則工具的(de)(de)溫(wen)升(sheng)不(bu)(bu)大,工具表(biao)面(mian)和(he)邊(bian)緣的(de)(de)揉皺現象不(bu)(bu)會發生(sheng)。此時,磨(mo)(mo)損(sun)的(de)(de)表(biao)面(mian)表(biao)現為表(biao)面(mian)磨(mo)(mo)料的(de)(de)微磨(mo)(mo)損(sun)和(he)定(ding)徑帶尺寸的(de)(de)改變。

因而(er)(er),擠壓模(mo)(mo)的(de)塑性磨損導致了(le)模(mo)(mo)孔(kong)孔(kong)徑(jing)的(de)減小,而(er)(er)擠壓模(mo)(mo)孔(kong)徑(jing)的(de)增大,則意味著工具材(cai)料(liao)沒有發生塑性變形。

從擠壓(ya)模(mo)(mo)進(jin)口喇叭口到(dao)定徑(jing)帶的(de)圓(yuan)弧倒角(jiao)(jiao)半徑(jing)為5~10mm,過小時金(jin)屬變形(xing)激(ji)烈。而模(mo)(mo)后出(chu)口喇叭口錐角(jiao)(jiao)一般為6°~10°.擠壓(ya)異形(xing)材時,其模(mo)(mo)墊也應(ying)做成相似形(xing)狀,且倒角(jiao)(jiao)同上。

擠壓模與變形金屬接觸的表面應做得十(shi)分光(guang)滑(hua),以減(jian)小金屬的變形阻(zu)力,保證制品(pin)表面光(guang)潔(jie)。其接觸面的光(guang)潔(jie)度為(wei)7~8級(ji)。

擠壓模(mo)表(biao)面(mian)(mian)應有足夠(gou)的(de)硬度(du)。其材料應有足夠(gou)的(de)強度(du),防止擠壓模(mo)過度(du)磨損和(he)引起開裂。一般整體(ti)模(mo)的(de)硬度(du)HRC約為48~52,如(ru)采用組合模(mo)時,其表(biao)面(mian)(mian)硬度(du)可(ke)以更高。

不銹(xiu)鋼管擠壓(ya)模(mo)(mo)的內孔直徑(jing)應等于熱(re)狀態下鋼管的外(wai)徑(jing),即為冷(leng)狀態下鋼管外(wai)徑(jing)加上冷(leng)收縮量。材料(liao)的熱(re)膨脹系數一般為1.012~1.015,則擠壓(ya)模(mo)(mo)的內徑(jing)d為:

d=(1.012~1.015)D 式中 D 擠壓成品鋼管外(wai)徑,mm.

為(wei)了提高擠壓模(mo)的利用率,擠壓模(mo)模(mo)孔(kong)直徑(jing)可稍小(xiao)于熱狀態下鋼(gang)管(guan)的外徑(jing),但不能(neng)小(xiao)于直徑(jing)的負公差(cha)值,則(ze):

d=(1.012~1.015)D-Δ 式中 Δ-熱擠壓鋼(gang)管直(zhi)徑的負公(gong)差值(zhi),mm.

擠壓(ya)模的(de)(de)機(ji)加工精(jing)度(du)要求:當d=50~100mm時,定徑(jing)帶的(de)(de)直徑(jing)公差為(wei) -0.1mm,當d>101mm時,為(wei)-0.2mm;偏(pian)心度(du)公差不超(chao)過定徑(jing)帶直徑(jing)的(de)(de)0.3%。