CARTA軋管(guan)工藝控(kong)制系(xi)統在香蕉視頻app蘋果:不銹鋼管廠生產過程中(zhong)應用主要(yao)有以(yi)下幾點:

1. CARTA-CPM

CARTA-CPM 控制技術用于穿孔工藝或斜軋軋管過程以優化工藝技術和生產過程,從而達到提高不銹鋼(gang)管質量和增加生產利潤的目的。

斜軋(ya)穿(chuan)孔(kong)(kong)工(gong)藝(yi)控(kong)制(zhi)系(xi)統(tong)的(de)(de)(de)主(zhu)要任務是使壁(bi)(bi)厚(hou)不(bu)(bu)(bu)(bu)均(jun)程(cheng)度減為(wei)最小。若不(bu)(bu)(bu)(bu)采(cai)用控(kong)制(zhi)技(ji)術(shu),有時甚至當設備狀(zhuang)況和(he)工(gong)藝(yi)方面均(jun)處于(yu)良(liang)(liang)好狀(zhuang)態,穿(chuan)孔(kong)(kong)坯(pi)的(de)(de)(de)壁(bi)(bi)厚(hou)不(bu)(bu)(bu)(bu)均(jun)程(cheng)度仍(reng)可能比較嚴重(zhong),這是因(yin)為(wei)穿(chuan)孔(kong)(kong)過程(cheng)中(zhong)往(wang)(wang)往(wang)(wang)會出(chu)(chu)(chu)現以下(xia)各種干(gan)擾因(yin)素如:軋(ya)輥和(he)頂(ding)頭(tou)的(de)(de)(de)磨損(sun)、軋(ya)輥和(he)導板(ban)位置的(de)(de)(de)整(zheng)定和(he)調(diao)節不(bu)(bu)(bu)(bu)正確(que)、斜軋(ya)區域內工(gong)件(jian)的(de)(de)(de)縱(zong)向溫度差異、由管坯(pi)帶來的(de)(de)(de)不(bu)(bu)(bu)(bu)良(liang)(liang)影響、管坯(pi)咬入時的(de)(de)(de)不(bu)(bu)(bu)(bu)正確(que)導向、軋(ya)輥的(de)(de)(de)圓度不(bu)(bu)(bu)(bu)夠等。因(yin)此(ci)在這一系(xi)統(tong)中(zhong),在穿(chuan)孔(kong)(kong)機出(chu)(chu)(chu)口端(duan)測出(chu)(chu)(chu)穿(chuan)孔(kong)(kong)坯(pi)或軋(ya)件(jian)的(de)(de)(de)壁(bi)(bi)厚(hou)值(zhi),并自動地進行(xing)分析(xi)、評(ping)價(jia),將圖(tu)形顯示在屏(ping)幕上,此(ci)外,屏(ping)幕上還示出(chu)(chu)(chu)產生壁(bi)(bi)厚(hou)不(bu)(bu)(bu)(bu)均(jun)的(de)(de)(de)原(yuan)因(yin)及應采(cai)取(qu)的(de)(de)(de)措施。假如以上某些不(bu)(bu)(bu)(bu)良(liang)(liang)因(yin)素使得穿(chuan)孔(kong)(kong)坯(pi)的(de)(de)(de)壁(bi)(bi)厚(hou)不(bu)(bu)(bu)(bu)均(jun)超(chao)過其極限值(zhi),那么控(kong)制(zhi)系(xi)統(tong)會發(fa)出(chu)(chu)(chu)警報(bao),催促操(cao)作人員采(cai)取(qu)必要措施,及時進行(xing)處理。

為(wei)了取得良好的(de)效果(guo),不銹鋼管廠的(de)工(gong)藝、技(ji)術人員(yuan)要(yao)對穿(chuan)孔工(gong)具(ju)進行計(ji)算(suan),并將結(jie)果(guo)存儲在(zai)數據庫里 以滿(man)足工(gong)具(ju)加工(gong)和作(zuo)生產計(ji)劃的(de)需(xu)要(yao)。

穿孔過程(cheng)中,CARTA-CPM控制系統(tong)對(dui)測得的(de)軋(ya)件幾何形狀自(zi)動進行評價,并(bing)以數學模型為手段(duan)對(dui)工具(ju)(ju)的(de)調整(zheng)(zheng)進行核算,使工具(ju)(ju)調整(zheng)(zheng)處于最佳狀態,并(bing)使產品具(ju)(ju)有所要求的(de)形狀。

最后,將生產過程所發(fa)生的全部數(shu)(shu)據(ju)輸入軋管經(jing)驗值數(shu)(shu)據(ju)庫(ku)和QAS的數(shu)(shu)據(ju)庫(ku)。

2. CARTA-MPM/PQF

MPM軋管工(gong)藝(yi)軋制(zhi)優質管的(de)潛力(li),若采用工(gong)藝(yi)控(kong)制(zhi)自(zi)動化(hua)系統將得以進一步發揮。這一控(kong)制(zhi)系統由標準(zhun)化(hua)的(de)硬件和軟件構成,向鋼管廠提供軋制(zhi)工(gong)藝(yi)訣(jue)竅。

CARTA-MPM/PQF由(you)以下兩個(ge)系統組(zu)成(cheng):

1. 硬件放(fang)在(zai)工藝辦公(gong)室的設計計算系統;

2. 硬(ying)件(jian)放在軋機操作室的(de)過(guo)程控制系統。

設(she)計(ji)計(ji)算(suan)(suan)(suan)系統的基本任務是計(ji)算(suan)(suan)(suan)軋(ya)制表、計(ji)算(suan)(suan)(suan)軋(ya)制力、優化速(su)度設(she)定、計(ji)算(suan)(suan)(suan)屈服應力和(he)設(she)計(ji)軋(ya)輥(gun)孔(kong)型等。

過程控制系統的基本任務是:

1. 根據(ju)為數(shu)不(bu)(bu)多的(de)輸(shu)入數(shu)據(ju)(產(chan)品(pin)規格(ge)和工具尺寸)計算并執行軋(ya)機(ji)調整,一經(jing)整定,軋(ya)機(ji)操作人員就不(bu)(bu)再介人軋(ya)制過程;

2. 由(you)登錄(lu)系統對所取得的(de)(de)諸如(ru)軋(ya)(ya)制力、電(dian)機(ji)電(dian)流(liu)等軋(ya)(ya)制過程數(shu)據進行顯(xian)示、記錄(lu)和(he)后處理,并借(jie)專用的(de)(de)接口設(she)備(bei)對軋(ya)(ya)機(ji)操作進行監控,一旦發現不正常的(de)(de)軋(ya)(ya)制狀(zhuang)況,這一系統能顯(xian)示產生(sheng)不正常的(de)(de)軋(ya)(ya)制狀(zhuang)況的(de)(de)原因以及應采取的(de)(de)措施;

3. 根據記錄下(xia)來的過程(cheng)數據對軋機進行(xing)自(zi)(zi)動或手(shou)動調(diao)整,由于(yu)采用了諸如液壓小艙(cang)那樣(yang)的性能(neng)良好的執(zhi)行(xing)元件,優化了過程(cheng)自(zi)(zi)動控制系統的使用效果(guo)。液壓小艙(cang)能(neng)在軋制過程(cheng)中調(diao)整軋輥(gun)位置,而且(qie)具有高度的準確性和(he)很短(duan)的反應時間。

以上兩個系統均由公(gong)用(yong)的(de)(de)中央計算機提供數(shu)據(ju)信息,合(he)用(yong)一個數(shu)據(ju)庫(ku)。操作系統以及和(he)它有關(guan)的(de)(de)其他系統之間(jian)存在著(zhu)數(shu)據(ju)交換,它們使(shi)用(yong)從 CARTA-MPM/PQF 數(shu)據(ju)庫(ku)里取得(de)的(de)(de)有關(guan)軋制表的(de)(de)數(shu)據(ju),并且將調(diao)整數(shu)據(ju)和(he)測量數(shu)據(ju)存入該(gai)數(shu)據(ju)庫(ku)。

3. CARTA-SRM

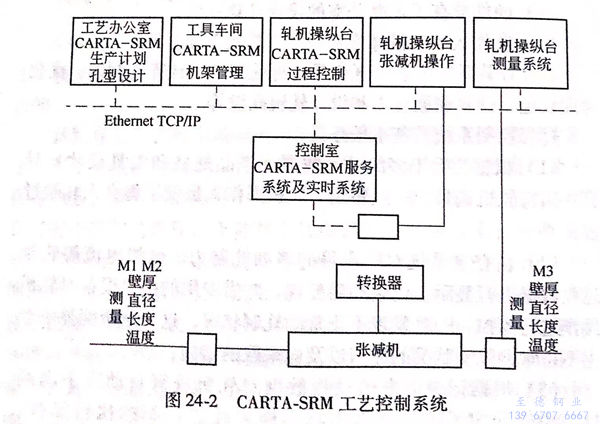

CARTA-SRM 系統主要由(you)以下5個部分(fen)組成:CARTA-SRM/Process Planning(生產計(ji)劃)、CARTA-SRM/Groove Planning(孔型設(she)(she)計(ji))、CARTA-SRM/Stand Management(機架管理)、CARTA-SRM/Process Management(過程控(kong)制)和 CARTA-SRM/PlanningOptimization(設(she)(she)計(ji)計(ji)算(suan)最(zui)佳(jia)化)。

以上各系統的(de)硬件分設(she)于工藝辦公室(shi)、工具加工車間、軋(ya)機操作(zuo)室(shi)等處(chu),如圖(tu)24-2所示。

第一個系(xi)統主要用來計算軋(ya)(ya)制表,包括(kuo)減徑(jing)系(xi)列、速(su)度系(xi)列和(he)控制參數(shu),換言之,即(ji)計算出生產(chan)某(mou)一特定(ding)規格(ge)所需的全(quan)部(bu)定(ding)值。軋(ya)(ya)制時(shi),該系(xi)統將這些數(shu)據輸人軋(ya)(ya)制綱領和(he)優(you)化生產(chan)綱領中(zhong)。

工藝(yi)工程師在(zai)辦公室中(zhong)使用(yong)第二個系統進行孔型(xing)設計(ji),確定工具(ju)尺寸,這(zhe)一(yi)系統也可以提供(gong)孔型(xing)圖(tu)像,最后將這(zhe)些有關孔型(xing)設計(ji)的數據儲(chu)存在(zai)數據庫里(li)。

第三個系統(tong)有(you)助于(yu)最佳化地使用機架(jia),減少(shao)軋(ya)輥(gun)的重車量,降低(di)軋(ya)輥(gun)消耗。軋(ya)管(guan)時按照置于(yu)張減機操(cao)作臺上(shang)的機架(jia)配(pei)置表配(pei)齊機架(jia),進行生產。

第四(si)個系(xi)統是過程控制系(xi)統,包括WTCA、WTCL和CEC等控制功(gong)能和監控功(gong)能、診斷功(gong)能。這一系(xi)統是由軋機操(cao)作臺進(jin)行操(cao)作的(de)。

過程控制的(de)依據是張(zhang)減(jian)(jian)入(ru)(ru)口軋出(chu)處所(suo)測(ce)得的(de)壁(bi)厚值(zhi)。安于張(zhang)減(jian)(jian)機(ji)上游的(de)壁(bi)厚測(ce)量裝置對沿張(zhang)減(jian)(jian)坯長度方向的(de)壁(bi)厚進行(xing)測(ce)量,并(bing)計算張(zhang)減(jian)(jian)管(guan)坯的(de)平均(jun)壁(bi)厚值(zhi),在張(zhang)減(jian)(jian)管(guan)坯進入(ru)(ru)張(zhang)減(jian)(jian)機(ji)之(zhi)前按平均(jun)壁(bi)厚值(zhi)與設計計算值(zhi)兩者(zhe)之(zhi)間的(de)偏差值(zhi)相應地修正(zheng)轉(zhuan)速設定和(he)延(yan)伸系(xi)數,以達到成品(pin)管(guan)所(suo)要求的(de)壁(bi)厚值(zhi),這一控制功能被稱(cheng)為WTCA.

當張(zhang)(zhang)減管(guan)(guan)坯(pi)通(tong)過張(zhang)(zhang)減機時,軋輥轉速(su)按管(guan)(guan)坯(pi)的(de)壁(bi)厚曲線(xian)變化,使沿管(guan)(guan)子長度方向的(de)壁(bi)厚逐(zhu)步均衡,這一控(kong)制(zhi)功能被稱為WTCL.

在軋(ya)制首端(duan)和(he)尾端(duan)的(de)管段時,增(zeng)加附(fu)加的(de)速度變化,力求增(zeng)大延伸系數以減(jian)薄增(zeng)厚(hou)段的(de)壁(bi)厚(hou),這一(yi)控制功能(neng)(neng)被稱(cheng)為CEC.通(tong)過設在張減(jian)機下游的(de)第二個測壁(bi)厚(hou)裝置的(de)壁(bi)厚(hou)測量(liang)(liang)以衡(heng)量(liang)(liang)控制系統(tong)的(de)控制效果,按照軋(ya)機的(de)實際軋(ya)制狀況特別是摩擦(ca)力的(de)實況對(dui)下一(yi)根管子執行控制功能(neng)(neng)的(de)微調。

第五個系統的作(zuo)用是根據(ju)在軋制過程中所取得的數(shu)據(ju)向各有關系統實行反饋,以生成以下四方(fang)面的成果(guo)即(ji):

1. 產(chan)(chan)生(sheng)診斷文件,顯(xian)示(shi)生(sheng)產(chan)(chan)過(guo)程中的故障狀況;

2. 對操作人員顯示(shi)生(sheng)產結果的主要狀(zhuang)況(kuang)和有(you)問(wen)題(ti)區域的狀(zhuang)況(kuang)。

3. 將(jiang)經過驗(yan)證的最佳化的生產數據收集歸攏到該系統的雙據庫里;

4. 產生數據模型,以便用(yong)來計算(suan)各(ge)種有關數據。

設計(ji)(ji)計(ji)(ji)算(suan)最(zui)佳化的(de)模型使得(de)由以下(xia)各環(huan)節組成的(de)生產(chan)鏈成為一個(ge)完整的(de)環(huan)路即:生產(chan)準(zhun)備(包括(kuo)孔型設計(ji)(ji))→工(gong)(gong)(gong)具加工(gong)(gong)(gong),過程(cheng)控制(zhi)→設計(ji)(ji)計(ji)(ji)算(suan)最(zui)佳化→生產(chan)準(zhun)備。這一系統的(de)硬件安設在(zai)工(gong)(gong)(gong)藝(yi)工(gong)(gong)(gong)程(cheng)師(shi)的(de)工(gong)(gong)(gong)作(zuo)地點(dian)。

4. CARTA-FPS

FPS (Flexible Precision Sizing)是SMS-Meer生產的(de)(de)一種新型的(de)(de)定徑(jing)(jing)機(ji),或(huo)稱之為精(jing)軋(ya)(ya)軋(ya)(ya)管(guan)機(ji)。這種軋(ya)(ya)機(ji)的(de)(de)軋(ya)(ya)輥可(ke)作幾毫米的(de)(de)徑(jing)(jing)向(xiang)調(diao)整(zheng)。CARTA-FPS軋(ya)(ya)管(guan)工藝控制系(xi)統(tong)在軋(ya)(ya)管(guan)時,自動測(ce)量定徑(jing)(jing)管(guan)的(de)(de)外徑(jing)(jing),并根據成(cheng)品管(guan)的(de)(de)名(ming)義尺寸(cun)快速而精(jing)確地(di)調(diao)整(zheng)軋(ya)(ya)輥,以取得直徑(jing)(jing)和圓度(du)的(de)(de)高度(du)精(jing)確性。

FPS共有以下兩種形式:

1. FPS/INT(結(jie)合型),即(ji)FPS機架是(shi)和張減機機架相結(jie)合地(di)裝在同(tong)一(yi)個機座(zuo)上;

2. FPS/SB(獨立型),即FPS機架(jia)(jia)單獨形成一個變(bian)形區,它(ta)和張(zhang)減機機架(jia)(jia)外形不(bu)相同,兩(liang)者間沒(mei)有(you)互相關(guan)聯(lian)的(de)關(guan)系(xi)。CARTA-FPS工藝控制系(xi)統的(de)主(zhu)要功能(neng)可概括(kuo)如(ru)下:

a. 計算軋(ya)管時(shi)的軋(ya)輥(gun)速度;

b. 在無(wu)負荷狀態下自動(dong)調整軋輥;

c. 計算軋制(zhi)時的(de)調(diao)整行(xing)程,確(que)定最佳化的(de)整定值;

d. 對軋(ya)出端管徑的監(jian)控;

e. 將測(ce)得的外(wai)徑值向(xiang)軋機反饋以便(bian)手動或自動地(di)加(jia)以整定(ding);

f. 核(he)對軋輥裝(zhuang)配的準確性;

g. 將各道次的孔型(xing)向軋機反饋以利(li)于速(su)度和軋輥(gun)的調整計算;

h. 管理有關孔型、軋輥和機架的數據;

i. 對軋制結果的經驗數據妥加管理(li),并反饋給(gei)生產計劃(hua)系統。