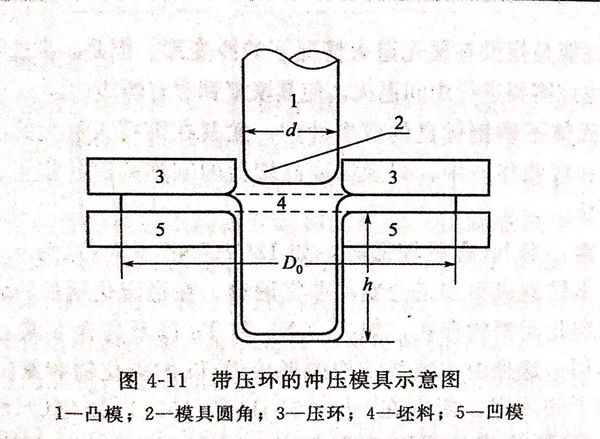

奧氏體不銹鋼具有較高的塑性,但是在沖壓成型時極易產生皺紋。因此,根據金屬的流動性,建議在加工成型時更多地采用拉伸,而不是壓縮。當不銹鋼薄板坯料在拉伸或者深沖時,其邊部應被壓環壓住,如圖4-11所示,以防邊緣起皺。

12Cr17Ni7(301)型不銹鋼是奧氏體型鋼中含鎳、鉻最低的牌號,它在退火狀態仍具有最高的抗拉強度。隨著冷成型量的增加(以冷變形率計量),12Cr17Ni7(301)鋼所具有非常高的加工硬化率會引起抗拉強度和屈服強度的明顯提高。這對于希望在加工成型后能增大強度和剛性的產品,如角鋼和槽鋼等結構件來說是特別重要和十分期待的。另一方面,含鎳量較高的奧氏體鋼,特別是06Cr19Ni10(304不(bu)銹鋼)、022Cr19Ni10(304L不銹鋼)和10Cr18Ni12(305)型不銹鋼,它們具有較低的加工硬化速度,非常適合于深沖加工成型。

一般來說,奧氏體型不銹鋼n值較大,在成型加工過程中,由于塑性誘發相變而生成馬氏體。因而其有較大的n值和延伸率,可進行深沖成型加工和凸緣成型。有一部分奧氏體不銹鋼在深沖成型加工后,經過一段時間會產生與沖壓方向相一致的縱向裂紋,即所謂的“時效裂紋”。采用200系列奧氏體不銹鋼(部分Ni被Mn代替),由于其有較高的成型起始強度,所以成型時需要較高的加工成型力。同時該鋼種與對應的300系列不銹鋼比較,這些材料的“回彈”(spring back)性比較大。

但是,由(you)于奧氏體不銹(xiu)鋼具有較高的(de)退火后強(qiang)度和(he)加工硬化(hua)性能,所以(yi)和(he)鐵素(su)體不銹(xiu)鋼相比,需要(yao)更大的(de)加成型應(ying)力。而且(qie),由(you)于加工硬化(hua)的(de)原因,不僅僅需要(yao)較高的(de)形(xing)變應(ying)力,而且(qie)需要(yao)提高金屬開始變形(xing)時的(de)起始應(ying)力。

由于(yu)奧(ao)氏(shi)體(ti)不銹(xiu)(xiu)鋼有(you)(you)很高的(de)(de)(de)塑性(xing),所以這些鋼的(de)(de)(de)形(xing)變能力比鐵素體(ti)不銹(xiu)(xiu)鋼強,在(zai)(zai)(zai)冷(leng)加(jia)成(cheng)型(xing)工作(zuo)中(zhong)允(yun)許承(cheng)受很大(da)(da)的(de)(de)(de)變形(xing)量(liang)。在(zai)(zai)(zai)奧(ao)氏(shi)體(ti)不銹(xiu)(xiu)鋼中(zhong),加(jia)工硬化(hua)越快的(de)(de)(de)鋼種,如12Cr17Ni7(301)或者06Cr19Ni10(304),在(zai)(zai)(zai)同樣的(de)(de)(de)作(zuo)業中(zhong)能承(cheng)受最大(da)(da)的(de)(de)(de)形(xing)變。奧(ao)氏(shi)體(ti)不銹(xiu)(xiu)鋼冷(leng)加(jia)工成(cheng)型(xing)的(de)(de)(de)成(cheng)型(xing)性(xing)能是(shi)(shi)指沒有(you)(you)預(yu)先退火情況下的(de)(de)(de)冷(leng)變形(xing)。但(dan)是(shi)(shi),在(zai)(zai)(zai)連(lian)續加(jia)工過程中(zhong),也許需要進行中(zhong)間退火,使其恢復到(dao)原有(you)(you)的(de)(de)(de)塑性(xing)。

奧氏體不銹鋼優良的成(cheng)型性能(neng),尤(you)其(qi)在(zai)需持(chi)久極大的拉(la)伸變形(xing)的脹形(xing)和彎(wan)曲作業中,以及需要高塑性的劇烈的深沖作業中,表(biao)現尤(you)為明(ming)顯(xian)。

通常,當(dang)Ni含(han)量較低時(shi),如(ru)12Cr17Ni7(301)(約6.5%Ni),奧(ao)氏體不(bu)銹(xiu)鋼(gang)(gang)成(cheng)(cheng)(cheng)型加工(gong)(gong)會變得非常困難。在(zai)(zai)穩定(ding)(ding)化(hua)鋼(gang)(gang)種(zhong)的(de)(de)成(cheng)(cheng)(cheng)型特性(xing)中,穩定(ding)(ding)化(hua)元素的(de)(de)存在(zai)(zai),如(ru)Ti、Nb和(he)Ta以(yi)及高含(han)C量,起著不(bu)利的(de)(de)作用(yong)。這(zhe)是(shi)由于微(wei)觀結構(gou)中形成(cheng)(cheng)(cheng)像Ti的(de)(de)碳(tan)化(hua)物(wu)和(he)氮化(hua)物(wu)的(de)(de)第二相(xiang)粒子(zi)的(de)(de)原因。所以(yi)在(zai)(zai)06Cr18Ni11Ti(321)和(he)06Cr18Ni11Nb(347)鋼(gang)(gang)種(zhong)的(de)(de)成(cheng)(cheng)(cheng)型,沒(mei)有(you)在(zai)(zai)06Cr19Ni10(304)和(he) 10Cr18Ni12(305)鋼(gang)(gang)種(zhong)成(cheng)(cheng)(cheng)型得順利。像Y12Cr18Ni9(303)這(zhe)種(zhong)易切削加工(gong)(gong)鋼(gang)(gang)種(zhong),塑性(xing)性(xing)能(neng)比(bi)較差,不(bu)能(neng)用(yong)于成(cheng)(cheng)(cheng)型加工(gong)(gong)。

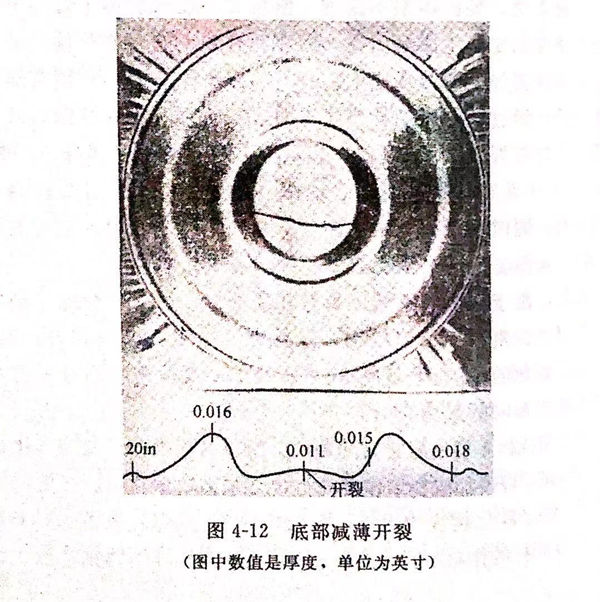

圖4-12是在壓(ya)力成型時出現的減薄破裂照片(pian)。

1. 沖壓(ya)成型(xing)

沖(chong)(chong)(chong)壓(ya)(ya)(ya)包(bao)括拉伸和沖(chong)(chong)(chong)壓(ya)(ya)(ya),拉伸會減小工(gong)件的(de)(de)橫截面(mian),而沖(chong)(chong)(chong)壓(ya)(ya)(ya)卻不(bu)(bu)能。換言之,沖(chong)(chong)(chong)壓(ya)(ya)(ya)允許材料在(zai)足夠張(zhang)力變形,這(zhe)(zhe)張(zhang)力是(shi)由壓(ya)(ya)(ya)緊壓(ya)(ya)(ya)環面(mian)產(chan)生的(de)(de),為的(de)(de)是(shi)防止折皺產(chan)生。在(zai)沖(chong)(chong)(chong)壓(ya)(ya)(ya)成型的(de)(de)第一階段,材料經過90°拉彎,并會引(yin)起不(bu)(bu)同程(cheng)度的(de)(de)加工(gong)硬化(這(zhe)(zhe)要(yao)取(qu)決于(yu)沖(chong)(chong)(chong)壓(ya)(ya)(ya)環的(de)(de)圓角和鋼(gang)加工(gong)硬化的(de)(de)速度。較小圓角將引(yin)起較大的(de)(de)加工(gong)硬化)。12Cr17Mn6Ni6N(201)和12Cr17Ni7(301)奧氏體不(bu)(bu)銹(xiu)鋼(gang)耐急彎性能變形比普通鉻(ge)鋼(gang)要(yao)好,特別是(shi)在(zai)帶(dai)鋼(gang)彎曲(qu)后(hou)再拉伸時更是(shi)這(zhe)(zhe)樣(yang)。彎曲(qu)半(ban)徑的(de)(de)變化,通常能夠是(shi)厚度的(de)(de)7倍,因此斷裂就成為一個問(wen)題。

沖壓(ya)成(cheng)(cheng)(cheng)(cheng)型所選用的(de)鋼種(zhong)決定(ding)了沖壓(ya)成(cheng)(cheng)(cheng)(cheng)型的(de)深度和獲得所要(yao)求形狀的(de)方法。如果要(yao)是進行多(duo)次成(cheng)(cheng)(cheng)(cheng)型,加工者就需要(yao)知道毛坯在每一(yi)次成(cheng)(cheng)(cheng)(cheng)型操作(zuo)中沖壓(ya)的(de)深度,以及在沖壓(ya)成(cheng)(cheng)(cheng)(cheng)型之(zhi)間是否(fou)需要(yao)退火。

12Cr17Mn6Ni6N(201)鋼(gang)適合(he)于制(zhi)作1~2次沖(chong)壓(ya)拉伸(shen)成型(xing)的(de)工(gong)件(材(cai)料變形(xing)主要(yao)通過(guo)拉伸(shen),只發(fa)生少量(liang)滑移(yi))。其主要(yao)優點是一(yi)般情況下(xia)能(neng)夠使用較小的(de)毛(mao)坯直徑。為了限制(zhi)材(cai)料滑移(yi),通過(guo)改變壓(ya)緊裝置壓(ya)力(li),就能(neng)夠完全(quan)控制(zhi)起皺觀象。

用(yong)下(xia)面簡單的(de)公式就(jiu)能夠計算出所(suo)選用(yong)鋼種(zhong)的(de)毛坯(pi)的(de)直徑。

收縮量%=100(D0-d)/D0

式中 D0--毛坯直徑,mm; d--沖壓件直徑,mm。

如(ru)(ru)果收(shou)縮量不到(dao)25%,工(gong)件一般(ban)選(xuan)用(yong)(yong)10Cr17(430)和10Cr17Mo(434)鋼。如(ru)(ru)果壓縮在50%以下(xia),可選(xuan)用(yong)(yong)12Cr17Mn6Ni6N(201)和12Cr17N17(301)鋼,但對(dui)收(shou)縮量較大(da)的工(gong)件,則(ze)選(xuan)用(yong)(yong)06Cr19Ni10(304)或10C-18Ni12(305)鋼。

圖(tu)(tu)4-11是典型的間隙(xi)圓角半(ban)徑要求(qiu)示意圖(tu)(tu)。為了計(ji)算坯料尺寸(cun)。

在不(bu)(bu)銹(xiu)鋼(gang)冷沖(chong)壓成(cheng)(cheng)型時,為了實現成(cheng)(cheng)型就(jiu)必須使用(yong)超過(guo)其屈(qu)服(fu)強(qiang)(qiang)(qiang)度(du)(du),但(dan)又要低于其抗(kang)拉強(qiang)(qiang)(qiang)度(du)(du)的(de)成(cheng)(cheng)型力。這(zhe)就(jiu)是說,這(zhe)個力的(de)范圍就(jiu)處于屈(qu)服(fu)強(qiang)(qiang)(qiang)度(du)(du)和(he)抗(kang)拉強(qiang)(qiang)(qiang)度(du)(du)之(zhi)間的(de)較大(da)(da)范圍之(zhi)內。屈(qu)服(fu)強(qiang)(qiang)(qiang)度(du)(du)和(he)抗(kang)拉強(qiang)(qiang)(qiang)度(du)(du)之(zhi)間范圍越(yue)大(da)(da),塑性變(bian)(bian)形的(de)范圍也就(jiu)越(yue)大(da)(da),參見圖(tu)4-6。在退火狀(zhuang)態下(xia),400系列(lie)(lie)不(bu)(bu)銹(xiu)鋼(gang)有較低的(de)屈(qu)服(fu)強(qiang)(qiang)(qiang)度(du)(du)和(he)抗(kang)拉強(qiang)(qiang)(qiang)度(du)(du),這(zhe)樣其加工(gong)范圍就(jiu)比較狹(xia)窄,而且400系列(lie)(lie)不(bu)(bu)銹(xiu)鋼(gang)的(de)拉伸(shen)變(bian)(bian)形量(liang)也不(bu)(bu)及200和(he)300系列(lie)(lie)不(bu)(bu)銹(xiu)鋼(gang)。

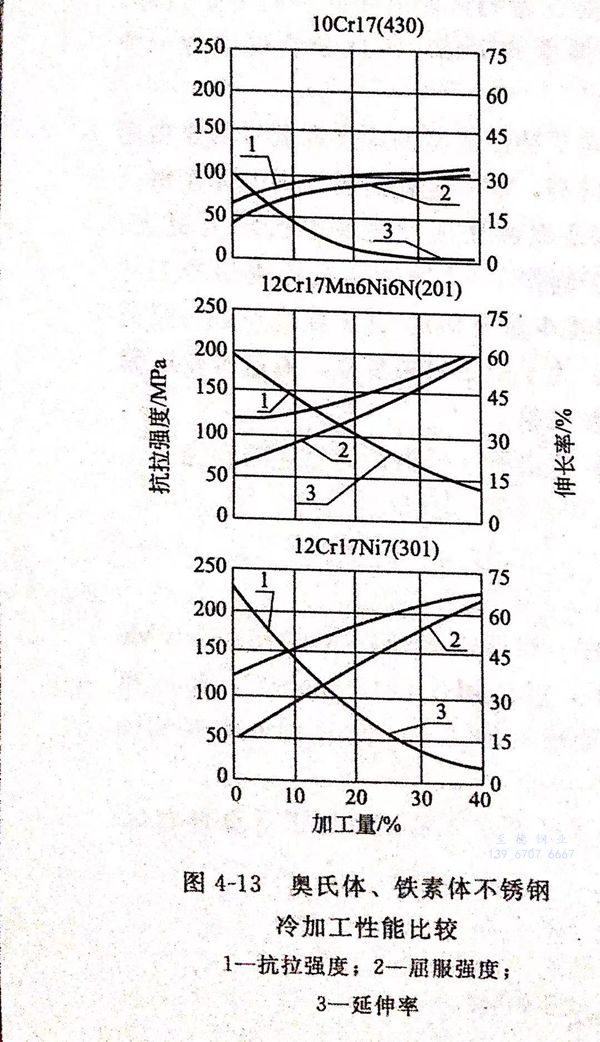

圖4-13表示冷加(jia)工(gong)(gong)(gong)(gong)成型時,加(jia)工(gong)(gong)(gong)(gong)硬(ying)化對10Cr17(430)、12Cr17Mn6Ni6N(201)和12Cr17Ni7(301)鋼的(de)(de)強度和塑性的(de)(de)影響。很(hen)明顯(xian)12Cr17Mn6Ni6N(201)和12Cr17Ni7(301)鋼有較大(da)的(de)(de)塑性范圍。盡(jin)管(guan)這兩種(zhong)鋼的(de)(de)強度增(zeng)加(jia)要比10Cr17(430)快得多,但它(ta)們的(de)(de)韌(ren)性在冷加(jia)工(gong)(gong)(gong)(gong)中仍(reng)然可以保持(chi)很(hen)高。隨著鋼中Ni含量的(de)(de)增(zeng)加(jia),其(qi)加(jia)工(gong)(gong)(gong)(gong)硬(ying)化率下(xia)降;隨著冷加(jia)工(gong)(gong)(gong)(gong)的(de)(de)進行(xing),在很(hen)大(da)程度上仍(reng)能保持(chi)較高的(de)(de)韌(ren)性。

沖(chong)壓(ya)成(cheng)型(xing)時(shi),不(bu)銹鋼坯料(liao)被壓(ya)環緊緊夾持(chi)在凹模上(shang)的(de)方法,可使坯料(liao)形成(cheng)后的(de)工件(jian)被拉(la)深而(er)又不(bu)會(hui)流入凹模內,這無(wu)疑會(hui)使工件(jian)的(de)壁厚減薄,由于加(jia)工硬化作用,減薄部分的(de)金屬強度(du)可以等于或超過未經加(jia)工較厚的(de)部位。

為(wei)了將坯料形成(cheng)(cheng)為(wei)一(yi)定的形狀,工件某些部位的厚度(du)勢(shi)必會減薄。對于(yu)成(cheng)(cheng)型(xing)加工要(yao)求某一(yi)區域金(jin)屬的塑(su)性流動大于(yu)另一(yi)區域的工件來(lai)講,就是(shi)(shi)應用(yong)了這一(yi)技術,特別是(shi)(shi)局部成(cheng)(cheng)型(xing)。

沖壓成型時,在(zai)成型模(mo)頂(ding)端部位的(de)(de)成型應力、金屬塑性(xing)的(de)(de)流動和變形(xing)值(zhi)都是最大的(de)(de)。如果坯料(liao)在(zai)成型時發生(sheng)破裂,那(nei)么其破裂一定發生(sheng)在(zai)成型模(mo)頂(ding)端部位的(de)(de)區域。

大量的(de)(de)不銹(xiu)鋼薄板均可(ke)采用沖(chong)壓方法進行(xing)成(cheng)(cheng)(cheng)(cheng)型加(jia)工(gong),但對成(cheng)(cheng)(cheng)(cheng)型加(jia)工(gong)操作的(de)(de)要(yao)(yao)求(qiu)都非常嚴(yan)格。一種材料的(de)(de)拉伸成(cheng)(cheng)(cheng)(cheng)型性(xing)能,可(ke)在材料生產的(de)(de)實際(ji)使用中(zhong)測得(de)。如果要(yao)(yao)精確(que)地確(que)定鋼種的(de)(de)成(cheng)(cheng)(cheng)(cheng)分(fen)與工(gong)藝(yi)對沖(chong)壓成(cheng)(cheng)(cheng)(cheng)型性(xing)的(de)(de)影響,則有必(bi)要(yao)(yao)取得(de)比“可(ke)-否”試驗更為精確(que)的(de)(de)結果。

在沖壓(ya)(ya)成型時,除材(cai)料因素外還有許多變(bian)化因素,那些(xie)處(chu)于成型性(xing)邊緣(yuan)的(de)(de)鋼(gang)種,都會因這些(xie)變(bian)化因素決定它們能(neng)否順(shun)利成型。這些(xie)變(bian)化的(de)(de)因素有:壓(ya)(ya)環的(de)(de)壓(ya)(ya)力、成型速(su)度(du)、潤滑劑、壓(ya)(ya)模清潔(jie)程度(du)以及模具磨(mo)損情(qing)況等。對(dui)不銹鋼(gang)沖壓(ya)(ya)成型性(xing)評(ping)價的(de)(de)試驗應盡可能(neng)簡(jian)單(dan),而(er)且要求其再(重(zhong))現性(xing)要好。

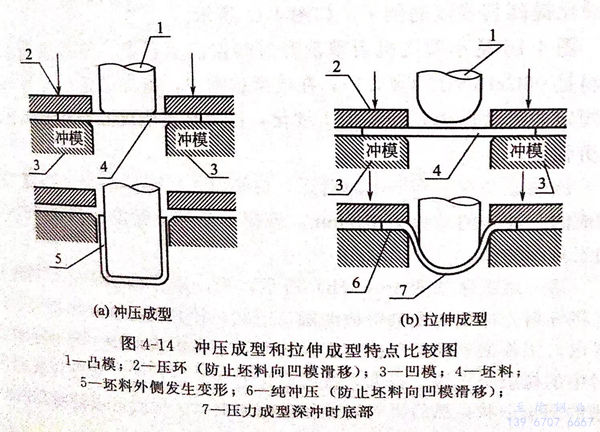

沖壓成型和拉伸成型特(te)點的比(bi)較如圖4-14所示。

2. 沖壓成(cheng)型(xing)實例

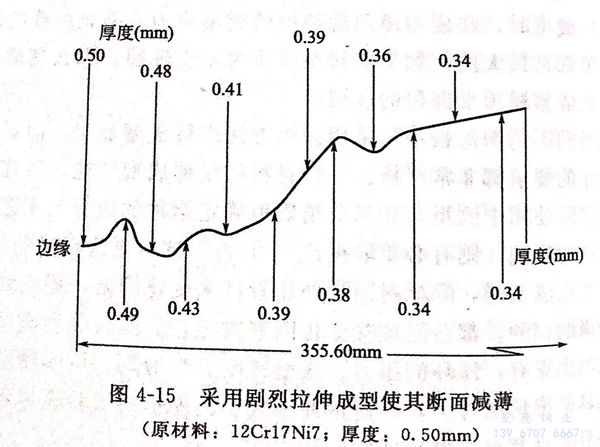

[實例4-1]如圖4-15所示,為12Cr17Ni7(301)不銹鋼制成(cheng)的汽車(che)輪(lun)罩示意圖,其中心部位(wei)就是(shi)有目的地(di)采用了拉伸(shen)法(fa)使其減薄并(bing)產生加工硬化作用的實例。

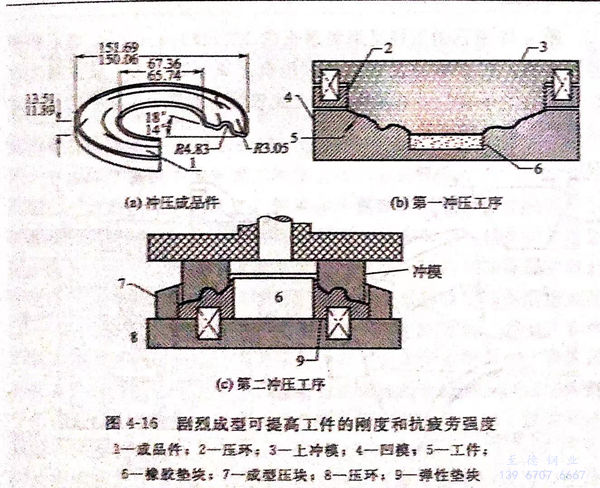

[實例(li)4-2]使工(gong)件承受成型所(suo)(suo)能允許的最大壓(ya)力,并(bing)通過加(jia)工(gong)硬化(hua)提高其強度的例(li)子,如圖4-16所(suo)(suo)示。

圖4-16是(shi)小型(xing)飛機引(yin)擎消音器端(duan)蓋的示意圖。該端(duan)蓋所(suo)用的材料(liao)是(shi)06Cr18Ni11Ti(321),在成型(xing)過程(cheng)中,施加接(jie)近成型(xing)性極限所(suo)規定(ding)的最大壓力,使其加工硬化,以(yi)提(ti)高(gao)其剛度并獲得(de)必要的抗(kang)疲勞強(qiang)度。

該端(duan)蓋是(shi)在一臺(tai)60t向后開口的傾(qing)斜式機械(xie)沖(chong)(chong)床上經兩道(dao)工(gong)序制成的。沖(chong)(chong)床的沖(chong)(chong)程為127mm,該模(mo)具(ju)是(shi)淬火硬度(du)為洛氏(shi)59~62的工(gong)具(ju)鋼沖(chong)(chong)模(mo)。

第一道工序如圖4-16(b)所示,為一組合(he)(he)型沖(chong)壓(ya)模(mo)。其作用是將坯(pi)料先(xian)沖(chong)壓(ya)成(cheng)(cheng)型為帶槽的(de)圓盤(pan)形(xing)狀,使其內徑和外形(xing)符合(he)(he)工件要(yao)求。工件的(de)外緣(yuan)是用彈(dan)性夾具壓(ya)緊,工件內表面用一與(yu)沖(chong)壓(ya)中(zhong)心(xin)對中(zhong)的(de)橡膠墊支撐。成(cheng)(cheng)型是按照設計的(de)順序進行的(de),即首先(xian)成(cheng)(cheng)型帶槽的(de)圓盤(pan)形(xing)狀,然后再對內外徑進行加工,這(zhe)樣就可以使所得的(de)凸緣(yuan)尺(chi)寸非(fei)常精確。

第二道工序如圖4-16(b)所示,主要是加(jia)工工件的(de)內(nei)緣(yuan)(拉伸(shen))和外緣(yuan)(壓縮)。在該操作過程中,消(xiao)音器端蓋所承受的(de)壓力(li)(li)是經(jing)彈(dan)性壓力(li)(li)墊傳遞的(de)。

生產這種零件所用的原料是退火后的06Cr18Ni11Ti(321不銹(xiu)鋼)不銹鋼,其厚度為0.813mm,并把它剪成5483.86mm見方的坯料。第一道沖模將坯料加工成型的槽形毛坯,可作為第二道沖模加工成型的定位面。每加工一個工件后沖模應涂油潤滑。

[實例(li)4-3] 不銹鋼(gang)具有較高的延伸率,所(suo)以在(zai)壓縮時,極易產(chan)生皺(zhou)折。這(zhe)樣,如何選(xuan)擇金屬在(zai)成(cheng)(cheng)型(xing)時的流動(dong)方(fang)向,就(jiu)成(cheng)(cheng)為(wei)保證高質(zhi)量要求工件(jian)成(cheng)(cheng)型(xing)的關鍵所(suo)在(zai),理論和實踐告訴我(wo)們,其成(cheng)(cheng)型(xing)方(fang)式應選(xuan)用拉(la)伸成(cheng)(cheng)型(xing),而不能選(xuan)用壓縮成(cheng)(cheng)型(xing)。

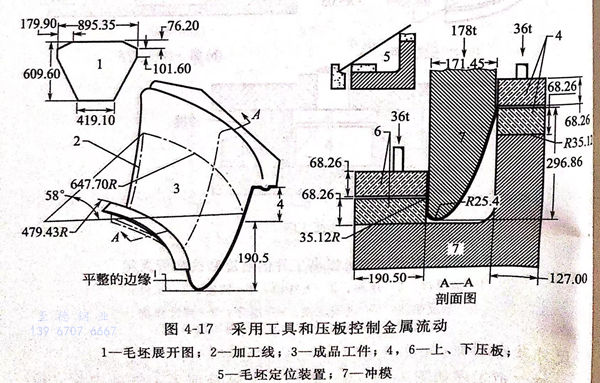

圖4-17所示的就是(shi)利用壓板(ban)定位和模(mo)具上(shang)刻槽,這兩項措施來控制(zhi)金屬流(liu)動的實際例子(zi)。

圖4-17所示的工件是用經退火的12Cr18Ni9(302不銹鋼(gang))型不銹鋼錐形坯料,在250t往復式液壓沖壓機上成型的。為了使金屬的拉伸變形大于壓縮變形以避免工件產生皺紋,通常希望坯料的窄端金屬能產生最大的流動。

由于成型過程(cheng)所(suo)形成的(de)(de)角必須緊(jin)靠壓(ya)(ya)(ya)板(ban)(ban)(ban),這樣沖模(mo)就不能將料(liao)(liao)固(gu)定成水平狀。在成型過程(cheng)中毛(mao)坯(pi)(pi)(pi)的(de)(de)上(shang)、下(xia)邊(bian)緣均被(bei)壓(ya)(ya)(ya)板(ban)(ban)(ban)夾緊(jin)夾緊(jin)力(li)為36噸。由于上(shang)壓(ya)(ya)(ya)板(ban)(ban)(ban)的(de)(de)長(chang)度(du)是下(xia)壓(ya)(ya)(ya)板(ban)(ban)(ban)的(de)(de)兩倍,寬度(du)為下(xia)壓(ya)(ya)(ya)板(ban)(ban)(ban)的(de)(de)2/3,這樣夾緊(jin)力(li)是在大(da)(da)面積上(shang)分(fen)布的(de)(de)。所(suo)以大(da)(da)部分(fen)金屬將會(hui)從(cong)寬端(duan)流(liu)向(xiang)窄(zhai)端(duan),這樣被(bei)加工金屬就會(hui)產生(sheng)皺紋。如果在上(shang)壓(ya)(ya)(ya)板(ban)(ban)(ban)上(shang)附加刻槽,為的(de)(de)是提高該端(duan)的(de)(de)夾緊(jin)力(li),可(ke)使毛(mao)坯(pi)(pi)(pi)窄(zhai)端(duan)的(de)(de)大(da)(da)部分(fen)金屬產生(sheng)流(liu)動。為了促進(jin)毛(mao)坯(pi)(pi)(pi)窄(zhai)端(duan)金屬的(de)(de)流(liu)動,并在坯(pi)(pi)(pi)料(liao)(liao)下(xia)部涂(tu)以脂(zhi)肪酸非顏料(liao)(liao)型繪畫混合劑,因下(xia)沖模(mo)半徑比(bi)較小,產生(sheng)撕裂而造成的(de)(de)金屬損耗(hao)僅為3%.