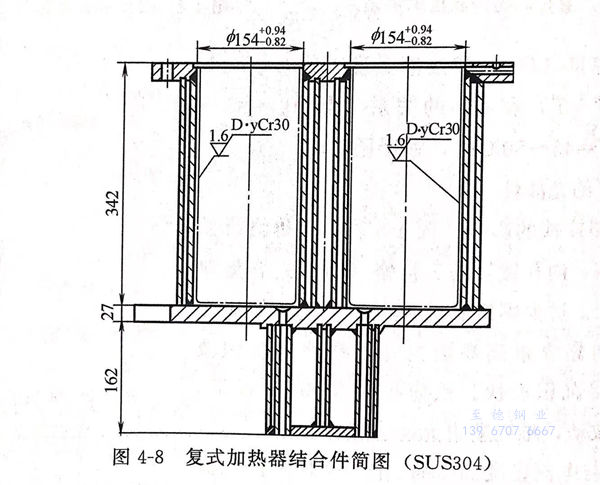

1. 產品形(xing)狀及要求(qiu)

產品,如臘綸紡絲機中復式加熱器結合件,如圖4-8所示,由304不銹鋼(gang)制成。要求內表面鍍硬鉻0.03mm,鍍層細致、均勻、結合力強,孔隙率低,硬斷(HV)1000。

2. 小(xiao)樣實驗

為解決鍍層結合力、硬度及焊縫處的電鍍質量,進行小樣實驗。小樣實驗用材料為國產321不銹鋼,相當于,304不銹鋼、尺寸為50mm×75mm。

a. 鍍液配(pei)方及工藝條件。

鉻酐(CrO3) 180~200g/L 、MB 促進劑 5~8g/L 、硫酸(H2SO4) 1.8~2.0g/L

溫度 50~52℃ 、三價鉻(Cr3+) 3~5g/L 、 陰極電流密度 30~40A/d㎡

其(qi)中MB促進劑主要成分為稀土元(yuan)素(su)和(he)硼酸(suan),可(ke)提高電流密度(du)和(he)鉻層硬度(du)。

b. 小(xiao)電流陰極(ji)活化處理。

在鍍鉻槽中,首先按2A/dm2開電流(電壓3V左右),然后每隔1~2min升一次電流,升幅為3~5A/d㎡ (電壓升0.5~1V),如此連續5~8次,再采取沖擊電流2~3min,最后回到正常電流電鍍。

c. 小樣實(shi)驗結(jie)果(guo)

①. 結合強度

試(shi)樣(yang)放烘(hong)箱加熱到(dao)250℃,恒(heng)溫(wen)1小時(shi),在空氣中冷卻(que),無起掉皮(pi),鄉頭敲打無剝落。

②. 孔隙(xi)率

貼濾紙法(見QB/T 3823-1999)檢測,完全達到硬鉻孔隙率級標準:不大于4孔/cm2 。

③. 硬度

用顯微硬度計(按(an)QB/T 3823-1999)測定,硬度(HV)值基本上都(dou)在(zai)1000左右。

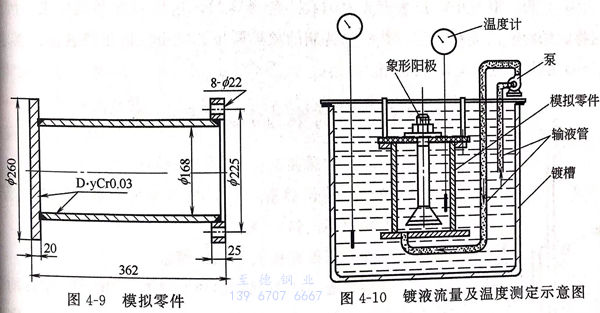

3. 模擬實驗(yan)

制作了單孔321不(bu)銹鋼(gang)模(mo)擬零件(jian),見圖4-9,按小樣實驗結果,在1400L鍍(du)鉻(ge)(ge)槽內(nei)作鍍(du)鉻(ge)(ge)模(mo)擬實驗。

a. 象形(xing)陽極

模擬零(ling)件(jian)底部(bu)為(wei)封閉(bi)式(shi),必須采用(yong)象(xiang)形陽(yang)極,只有當陰極部(bu)位與對應(ying)陽(yang)極的(de)距離相(xiang)等(deng)時(shi),電(dian)流在(zai)陰極表面不(bu)同部(bu)位的(de)分布才基(ji)本均勻(yun)(yun),所得鉻(ge)層(ceng)厚度也基(ji)本均勻(yun)(yun)。如圖4-10所示(shi),象(xiang)形陽(yang)極,實驗結(jie)果(guo)顯示(shi),各角處全部(bu)鍍上鉻(ge),整個鍍層(ceng)表面結(jie)晶細致光滑。

b. 槽(cao)液流(liu)動形式及泵的流(liu)量

鍍鉻(ge)液溫度(du)對(dui)鍍層硬度(du)、光澤等影響(xiang)很大(da),必(bi)(bi)須嚴格控制。在(zai)筒(tong)體(ti)電鍍過程中,由于電流(liu)(liu)密度(du)大(da)至35A/d㎡,勢必(bi)(bi)使筒(tong)體(ti)內液溫急劇上升(sheng),故必(bi)(bi)須進(jin)行(xing)槽(cao)液循環(huan)。在(zai)模(mo)擬零件底部鉆(zhan)一(yi)個(ge)?19mm小孔(kong),從小孔(kong)內注(zhu)入(ru)槽(cao)液,以利(li)于氣體(ti)隨溶液一(yi)起(qi)向(xiang)上自由排出,在(zai)模(mo)擬零件內外(wai)插(cha)入(ru)WT2-280型(xing)壓力表式溫度(du)計各一(yi)支,如圖4-10所示,當流(liu)(liu)量(liang)為7L/min時(shi),筒(tong)內外(wai)溫度(du)基本(ben)穩定(ding)一(yi)致(zhi)。

c. 鍍層厚度(du)(du)及硬度(du)(du)測試(shi)。

在模擬零(ling)件內(nei)加掛(gua)長(chang)300的T形試(shi)片,厚(hou)度1.5mm,材料1Cr18Ni9Ti 一起入槽緊貼模擬零(ling)件內(nei)壁電(dian)鍍(du),試(shi)片能真實反映電(dian)鍍(du)工(gong)況,試(shi)片鍍(du)層各部(bu)位厚(hou)度、硬度都達到要求。

4. 試生產

a. 工藝流(liu)程

機械拋光至1.6μm以上(shang)→工業汽油擦(ca)洗→輕質(zhi)碳(tan)酸鈣擦(ca)凈油污→水洗→裝(zhuang)掛具和(he)象形陽極→弱(ruo)腐蝕[硫酸3%~5%(質(zhi)量分(fen)數),室(shi)溫,時間30~60秒(miao)]-→水洗→水洗→人鍍槽→預熱(溫度50~52℃,時間1~2min)→陰極小(xiao)電(dian)流處理(DK2A/dm?開(kai)始,每(mei)次升幅3~5A/d㎡,5~8次)→沖擊電(dian)鍍(DK 45A/dm2,2~3min)→正(zheng)常電(dian)流電(dian)鍍(Dk 30~40A/dm,時間至鍍層厚度達到(dao)要求(qiu))→出糟清洗→下掛具→檢驗。

b. 注意(yi)事(shi)項(xiang)

①. 裝掛(gua)象(xiang)形陽(yang)極與孔(kong)同(tong)心,不(bu)得(de)偏移,以免發生(sheng)局部電流過(guo)分(fen)集中,產生(sheng)燒焦發毛的現象(xiang)。

②. 裝(zhuang)卸掛(gua)具(ju)不(bu)得碰(peng)傷絕緣保(bao)護(hu)層,保(bao)證電(dian)鍍過程中掛(gua)具(ju)通電(dian)良好和不(bu)得短路

③. 嚴格控制鍍鉻電(dian)流(liu)密度和溫(wen)度,中途不得(de)斷(duan)電(dian)。

④. 不采取陽極(ji)處(chu)理(li)(li),小電(dian)流活(huo)化處(chu)理(li)(li)不當而(er)影響鍍層結合力以致發(fa)生掉皮(pi)。

c. 效果

獲得的(de)鍍(du)層表面光滑細(xi)致,色(se)澤均勻(yun),達到供方圖紙要求。因此(ci),采用(yong)特定的(de)鍍(du)液(ye)組(zu)成和工藝(yi),并(bing)(bing)配(pei)以特制的(de)象形(xing)陽極,完全能(neng)鍍(du)出(chu)符合圖紙要求的(de)鉻層,并(bing)(bing)已批量生產(chan),驗收合格。