20世紀60年代前期(昭和30年代后期),隨著日本經濟的高速發展,鋼鐵產量迅速上升,鋼管也不例外。其中電焊鋼管的發展在鋼管之中最快,例如,在1971年(昭和46年),電焊鋼管的產量占鋼管總產量的43.8%.特別在鍛接鋼管中不能生產的125A以上或者即使在它以下,在比鍛接鋼管生產成本有利的尺寸(直徑)范圍內,電焊鋼管是管道的主要材料。

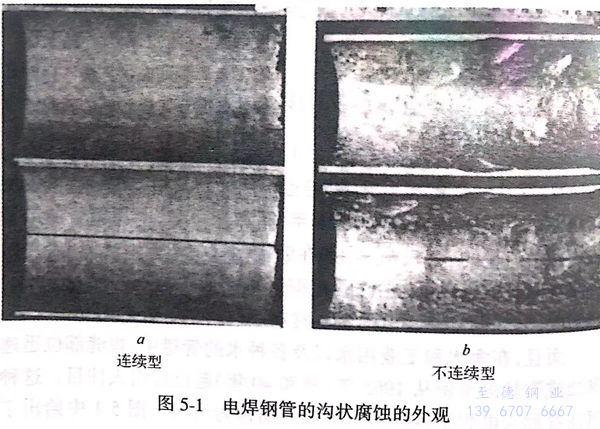

而且(qie),在(zai)海(hai)水(shui)和工(gong)業用水(shui)以(yi)及各種水(shui)的管道中(zhong),焊縫部位迅速腐蝕(shi)成溝狀的事例從1965年(昭和40年)起已經引人注目。這種腐蝕(shi)被稱為電(dian)焊鋼(gang)管溝狀腐蝕(shi)或者(zhe)簡稱為溝蝕(shi)。圖(tu)5-1中(zhong)給出了溝蝕(shi)的照(zhao)片(pian)。

這種溝(gou)狀腐(fu)蝕(shi)的(de)(de)(de)(de)報導(dao)在日(ri)本(ben)(ben)以外幾乎沒有(you)發表(biao)過,給人的(de)(de)(de)(de)印象好像是(shi)日(ri)本(ben)(ben)特有(you)的(de)(de)(de)(de)腐(fu)蝕(shi),可實際決非如此。但是(shi),可以認為(wei)日(ri)本(ben)(ben)以外的(de)(de)(de)(de)許(xu)多地(di)區由(you)于(yu)淡水的(de)(de)(de)(de)硬度高,飽和指數是(shi)正值(zhi)在管內表(biao)面上生(sheng)(sheng)成了包覆(fu)層,由(you)水引起的(de)(de)(de)(de)腐(fu)蝕(shi)與日(ri)本(ben)(ben)相比(bi)不嚴(yan)重,或者在海水管道上使用電(dian)焊(han)鋼(gang)管(黑管、鍍鋅鋼(gang)管)的(de)(de)(de)(de)比(bi)率低(di),可能因為(wei)這些原因溝(gou)狀腐(fu)蝕(shi)的(de)(de)(de)(de)發生(sheng)(sheng)頻度比(bi)日(ri)本(ben)(ben)低(di)。

1983年(nian)(昭和58年(nian))美(mei)國(guo) Heitmann(Inland Steel 公司)等在ASM主辦的(de)關于高強度鋼技術(shu)和應(ying)用國(guo)際(ji)會議上(shang)(shang),根據把電焊鋼管作(zuo)為原油或天然氣配(pei)管在海上(shang)(shang)設備或收(shou)集系(xi)統上(shang)(shang)使用時出現的(de)問(wen)題,提(ti)出了溝狀腐蝕,并論述(shu)了其原因(yin)和可選擇的(de)相(xiang)應(ying)鋼種(zhong),在其緒言中敘述(shu)的(de)溝狀腐蝕的(de)研究幾乎都(dou)是在日本進行(xing)的(de)。

因(yin)為(wei)和(he)電焊鋼(gang)管沒有關系(xi)也存在著(zhu)由于各種原因(yin)使腐(fu)(fu)蝕形狀(zhuang)(zhuang)(zhuang)成(cheng)為(wei)溝(gou)(gou)狀(zhuang)(zhuang)(zhuang)的(de)(de)(de)腐(fu)(fu)蝕,所(suo)以把(ba)本(ben)(ben)書使用的(de)(de)(de)溝(gou)(gou)狀(zhuang)(zhuang)(zhuang)腐(fu)(fu)蝕稱(cheng)為(wei)電焊鋼(gang)管焊縫(feng)部的(de)(de)(de)溝(gou)(gou)狀(zhuang)(zhuang)(zhuang)腐(fu)(fu)蝕是正確的(de)(de)(de),以下簡稱(cheng)為(wei)溝(gou)(gou)狀(zhuang)(zhuang)(zhuang)腐(fu)(fu)蝕。雖然日本(ben)(ben)進行過很多研究,可是有關這方面的(de)(de)(de)日本(ben)(ben)以外(wai)的(de)(de)(de)報(bao)道卻很少。

就筆者所知,關于電(dian)焊(han)(han)鋼管(guan)溝狀腐(fu)(fu)(fu)蝕的(de)(de)(de)最初歸納的(de)(de)(de)文獻(xian)是(shi)由(you)新日鐵公(gong)司的(de)(de)(de)門智等(deng)完成(cheng)的(de)(de)(de)[1973年(nian)(昭和48年(nian))]。該文敘(xu)述(shu)了(le)腐(fu)(fu)(fu)蝕事例和他們開發(fa)的(de)(de)(de)Cu-Ti系(xi)及Cu-Ti-Cr 系(xi)相應鋼的(de)(de)(de)優秀特性(xing).當時已(yi)經推測到,在(zai)鋼管(guan)焊(han)(han)縫部位由(you)于焊(han)(han)接時的(de)(de)(de)滾壓,在(zai)鋼管(guan)內(nei)外所發(fa)生的(de)(de)(de)金屬(shu)塑性(xing)變(bian)形(xing),為了(le)精加工通過切(qie)削除去焊(han)(han)道,使沿著(zhu)塑性(xing)變(bian)形(xing)區(qu)存在(zai)的(de)(de)(de)非金屬(shu)夾雜物露(lu)在(zai)表面,由(you)于急冷變(bian)成(cheng)不穩定或呈活性(xing)的(de)(de)(de)MnS而成(cheng)為孔蝕的(de)(de)(de)起點,開始溝狀腐(fu)(fu)(fu)蝕。

第2年(nian)即1974年(nian)(昭和49年(nian)),加(jia)藤、乙黑及門通過(guo)MnS附近(jin)發生腐蝕(shi)的(de)(de)(de)(de)顯微觀察,證實(shi)了焊縫部位的(de)(de)(de)(de)MnS對溝狀(zhuang)腐蝕(shi)的(de)(de)(de)(de)破壞作用是(shi)因為(wei)(wei)焊縫焊接(jie)急(ji)冷(leng)時在(zai)MnS的(de)(de)(de)(de)周(zhou)圍同時產生了容易形成(cheng)陽(yang)極(ji)的(de)(de)(de)(de)硫的(de)(de)(de)(de)偏聚區(qu)(qu)(qu)。他(ta)們于1976年(nian)試驗片所研究的(de)(de)(de)(de)急(ji)熱、急(ji)冷(leng)處理對MnS的(de)(de)(de)(de)局部腐蝕(shi)影響的(de)(de)(de)(de)結果(guo)。實(shi)驗證明(ming)了在(zai)高(gao)溫,特別是(shi)在(zai)1400℃以上急(ji)熱、急(ji)冷(leng)的(de)(de)(de)(de)鋼的(de)(de)(de)(de)MnS在(zai)其(qi)周(zhou)圍有硫的(de)(de)(de)(de)偏聚區(qu)(qu)(qu),這樣的(de)(de)(de)(de)偏聚區(qu)(qu)(qu)變成(cheng)為(wei)(wei)陽(yang)極(ji),開始局部腐蝕(shi)。

有(you)關MnS腐蝕(shi)研究(jiu)的(de)歷史或(huo)加(jia)藤等(deng)的(de)上述研究(jiu)的(de)詳(xiang)細內容(rong),將在5.2.1節進行(xing)敘述。然而通過(guo)加(jia)藤等(deng)的(de)研究(jiu)搞(gao)清楚(chu)了電(dian)焊鋼管的(de)溝狀腐蝕(shi)起因于MnS的(de)理由。

作為耐溝狀腐蝕電焊鋼管低合金鋼的(de)(de)添加(jia)元素,在他們所注意的(de)(de)元素之中,效果(guo)大的(de)(de)元素是與銅(tong)共(gong)存的(de)(de)Sb、Ti、Cr;有效果(guo)的(de)(de)元素是銅(tong)和與銅(tong)共(gong)存的(de)(de)Zr;Nb、Sn、As即使與銅(tong)共(gong)存也沒有效果(guo)。硫(liu)是有害(hai)的(de)(de)元素,特(te)別是銅(tong)含(han)量(liang)小(xiao)于(yu)0.2%的(de)(de)鋼中,隨著硫(liu)含(han)量(liang)增加(jia)影響增大;可是當(dang)加(jia)入0.3%Cu時,硫(liu)含(han)量(liang)小(xiao)于(yu)0.03%時,硫(liu)不產生影響。

考慮添加銅是因為注(zhu)意(yi)到銅在大(da)氣腐(fu)蝕(shi)條(tiao)件下能夠消除硫(liu)對(dui)腐(fu)蝕(shi)惡劣影響的(de)(de)Larrabee 學(xue)說(shuo)或加藤研(yan)究組以前研(yan)究的(de)(de)銅對(dui)耐硫(liu)酸(suan)性(xing)(xing)的(de)(de)效果。并且(qie),與銅共存的(de)(de)銻也(ye)能提高(gao)耐硫(liu)酸(suan)鋼的(de)(de)性(xing)(xing)能。鉻在海(hai)水環境中的(de)(de)使用,一般是為了提高(gao)耐蝕(shi)性(xing)(xing)。

Zr、Nb、Ti是和(he)鋼中的(de)(de)(de)硫(liu)形(xing)成(cheng)(cheng)硫(liu)化物(wu)傾向(xiang)很強的(de)(de)(de)元(yuan)素(su),是為(wei)了(le)取代(dai)Mn以形(xing)成(cheng)(cheng)穩(wen)定的(de)(de)(de)硫(liu)化物(wu)而加入的(de)(de)(de)。1963年(nian)金子等(deng)曾經發表過(guo)形(xing)成(cheng)(cheng)硫(liu)化物(wu)傾向(xiang)元(yuan)素(su)的(de)(de)(de)順(shun)序(xu)是:Zr>Ti>Mn>Nb>V>Cr>Al>Mo>W>Fe>Ni>Co>Si.并(bing)且,在(zai)20世紀60年(nian)代(dai)前期(昭和(he)30年(nian)代(dai)后期),人們把(ba)提高鋼鐵(tie)各(ge)種(zhong)性能作為(wei)目的(de)(de)(de)而進行過(guo)添(tian)加各(ge)種(zhong)合金元(yuan)素(su)鋼的(de)(de)(de)開發,那時曾經使用已經普及的(de)(de)(de)EPMA進行了(le)低合金成(cheng)(cheng)分系鋼的(de)(de)(de)非金屬(shu)夾雜物(wu)的(de)(de)(de)鑒定,白巖等(deng)試驗向(xiang)0.3%C-0.1%Mn-0.3%Si為(wei)基(ji)體的(de)(de)(de)鋼中分別添(tian)加Zr(0.04%)、Ti(0.03%)、La-Ce(0.02%)、Ca(0.02%)、V(0.03%)、Cr(0.1%)、Y(0.02%)等(deng),并(bing)確認了(le)取代(dai)MnS生成(cheng)(cheng)各(ge)添(tian)加元(yuan)素(su)的(de)(de)(de)硫(liu)化物(wu)。

為了(le)防止MnS成(cheng)(cheng)(cheng)為孔蝕(shi)的起(qi)點,需要控制錳(meng)含(han)(han)量,或者添加(jia)其(qi)(qi)他的合金元素降低硫化物中的錳(meng)含(han)(han)量,或者轉(zhuan)變成(cheng)(cheng)(cheng)比MnS穩定的其(qi)(qi)他硫化物,這些方法(fa)已經在具有耐酸性(xing)的易切削不(bu)銹鋼上(shang)得到(dao)應用。Carpenter公司(si)通過降低錳(meng)含(han)(han)量生成(cheng)(cheng)(cheng)含(han)(han)鉻高的(Cr、Mn)S,Sandvik公司(si)通過加(jia)入鈦生成(cheng)(cheng)(cheng)TiS的方法(fa)提(ti)高了(le)耐酸性(xing)。

把上述方法最初利用到(dao)提高電(dian)焊鋼管(guan)的(de)耐溝狀腐(fu)(fu)蝕性(xing)上的(de)是加藤(teng)等,據(ju)報告,Cu-Ti、Cu-Cr-Ti、Cu-Sb系的(de)低硫(liu)材料(liao)的(de)耐溝狀腐(fu)(fu)蝕性(xing)是通(tong)常(chang)電(dian)焊鋼管(guan)的(de)6~7倍。其中,低S-Cu-Ti系的(de)鋼種以后作(zuo)為新日(ri)鐵(tie)公(gong)司的(de)耐溝狀腐(fu)(fu)蝕鋼管(guan)實現了產品化。

進入(ru)20世紀70年(nian)代(dai)(dai)(昭和(he)50年(nian)代(dai)(dai))后,溝狀(zhuang)腐蝕(shi)發(fa)(fa)生(sheng)的(de)(de)(de)(de)頻(pin)繁程(cheng)度越(yue)來(lai)越(yue)引起人們(men)的(de)(de)(de)(de)關注,各鋼(gang)鐵公司進行了(le)事例調查、發(fa)(fa)生(sheng)原因的(de)(de)(de)(de)研討(tao)和(he)對(dui)策(ce)鋼(gang)的(de)(de)(de)(de)開發(fa)(fa)等。腐蝕(shi)率非(fei)常(chang)大(da)是溝狀(zhuang)腐蝕(shi)的(de)(de)(de)(de)一個特征,根據事例的(de)(de)(de)(de)總結報告,有的(de)(de)(de)(de)例子是10mm/a或(huo)者更高,13mm/a的(de)(de)(de)(de)腐蝕(shi)率非(fei)常(chang)普遍。產生(sheng)的(de)(de)(de)(de)環(huan)(huan)境也涉及海水(shui)(shui)、鹽水(shui)(shui)、循環(huan)(huan)冷卻水(shui)(shui)、工(gong)業用水(shui)(shui)、地(di)下水(shui)(shui)、自來(lai)水(shui)(shui)等管(guan)道(dao)的(de)(de)(de)(de)內面(mian)、土(tu)壤埋設管(guan)道(dao)的(de)(de)(de)(de)外面(mian)、纏(chan)繞防露材(cai)的(de)(de)(de)(de)水(shui)(shui)管(guan)道(dao)的(de)(de)(de)(de)外面(mian)(由于滲人的(de)(de)(de)(de)結露水(shui)(shui)而潤濕)等許多方面(mian),而且(qie)仍(reng)然(ran)處(chu)在產生(sheng)溝狀(zhuang)腐蝕(shi)環(huan)(huan)境的(de)(de)(de)(de)特異性不能(neng)(neng)定(ding)義,容(rong)易產生(sheng)溝狀(zhuang)腐蝕(shi)的(de)(de)(de)(de)環(huan)(huan)境不能(neng)(neng)夠預(yu)知,不能(neng)(neng)夠制定(ding)相應(ying)對(dui)策(ce)的(de)(de)(de)(de)狀(zhuang)況。

如圖5-1所(suo)示,溝狀腐蝕一種是沿著(zhu)焊(han)縫(feng)線呈一直線生成的(de)(de)類型(xing),另一種是銹瘤(liu)在(zai)焊(han)縫(feng)的(de)(de)位置形成在(zai)其下面被(bei)侵(qin)蝕時,由于(yu)焊(han)縫(feng)部侵(qin)蝕特別深(shen),沿著(zhu)銹瘤(liu)分(fen)布不(bu)連續生成的(de)(de)類型(xing)。不(bu)管哪一種類型(xing)都反映出是宏觀(guan)電池引起的(de)(de)腐蝕,已經證明在(zai)像海水或鹽(yan)水那(nei)樣電導率高(gao)的(de)(de)環境(jing)(jing)中侵(qin)蝕加快,在(zai)工業(ye)用(yong)水或自來水等電導率低(di)的(de)(de)環境(jing)(jing)中侵(qin)蝕減慢(man)。即使在(zai)后者(zhe)的(de)(de)場合,由于(yu)腐蝕率只能上(shang)升到1mm/a程度(du)或者(zhe)以(yi)(yi)上(shang),所(suo)以(yi)(yi)也不(bu)一定(ding)是電導率越(yue)低(di)越(yue)好(hao)。

當然,溝(gou)狀腐(fu)蝕(shi)并不(bu)(bu)(bu)一定(ding)會(hui)發生(sheng)。溝(gou)狀腐(fu)蝕(shi)到底是發生(sheng)在環境(jing)條(tiao)件(jian)強的(de)(de)(de)場(chang)合,還是由于(yu)微妙的(de)(de)(de)不(bu)(bu)(bu)同條(tiao)件(jian)發生(sheng)在材(cai)料(liao)敏(min)感性(xing)(xing)大的(de)(de)(de)場(chang)合,尚不(bu)(bu)(bu)清楚。正村等(deng)通(tong)過恒電位電解的(de)(de)(de)方法,確立了用(yong)1周時間能(neng)夠(gou)再現溝(gou)狀腐(fu)蝕(shi)的(de)(de)(de)試驗(yan)方法,就是把焊縫部的(de)(de)(de)侵蝕(shi)深度(du)和周圍母材(cai)的(de)(de)(de)侵蝕(shi)深度(du)的(de)(de)(de)比設定(ding)為溝(gou)狀腐(fu)蝕(shi)系數α,將該方法用(yong)于(yu)硫含(han)量、制管機和有無在線退火(huo)裝(zhuang)置等(deng)不(bu)(bu)(bu)同的(de)(de)(de)生(sheng)產條(tiao)件(jian)下,每種條(tiao)件(jian)下采用(yong)50批以(yi)上的(de)(de)(de)材(cai)料(liao),α是1.1~1.4,結(jie)果是所有的(de)(de)(de)試驗(yan)材(cai)料(liao)或多或少都存在溝(gou)狀腐(fu)蝕(shi)的(de)(de)(de)敏(min)感性(xing)(xing)。就是說,在當時的(de)(de)(de)電焊鋼管的(de)(de)(de)生(sheng)產條(tiao)件(jian)范(fan)圍內即使控制條(tiao)件(jian)也不(bu)(bu)(bu)能(neng)避免溝(gou)狀腐(fu)蝕(shi)。

溝(gou)狀腐(fu)蝕發生的起因(yin)是(shi)由于(yu)急冷(leng)MnS沒能充分析出和長大,所以熱(re)處理(退火、正火)應該是(shi)有效(xiao)的。事實上,如果在900℃以上經30min熱(re)處理進行空冷(leng),就不(bu)會(hui)產生溝(gou)狀腐(fu)蝕,或者即便處理時(shi)間(jian)比(bi)這短,也能降低敏感性,其效(xiao)果是(shi)硫含量越低則越大,可(ke)是(shi)由于(yu)設置(zhi)在電焊(han)鋼管生產設備上的后置(zhi)退火裝置(zhi)(焊(han)縫退火裝置(zhi))加(jia)熱(re)時(shi)間(jian)短,雖然有效(xiao)果但(dan)不(bu)明顯(xian)。

還有(you)(you)一種(zhong)在高溫下鍛接(jie)(jie)制(zhi)成的(de)焊接(jie)(jie)鋼管(guan)(guan)(guan),因(yin)為冷卻速度慢,所(suo)(suo)以(yi)在焊接(jie)(jie)部(bu)發(fa)生(sheng)的(de)局部(bu)腐蝕(shi)比電(dian)焊鋼管(guan)(guan)(guan)顯著(zhu)減輕,實踐證明,這種(zhong)焊管(guan)(guan)(guan)在實際應用上幾乎沒(mei)有(you)(you)問題,因(yin)此推薦使用這種(zhong)鋼管(guan)(guan)(guan)。可(ke)是(shi)由(you)于(yu)尺(chi)寸(cun)被(bei)限制(zhi)在100A以(yi)下,而在125A以(yi)上仍需要(yao)電(dian)焊鋼管(guan)(guan)(guan)。鍍鋅鋼管(guan)(guan)(guan)通過對鍍層的(de)消耗可(ke)延長使用壽(shou)命(ming),然(ran)而在日(ri)本由(you)于(yu)水是(shi)軟質的(de),鍍層消耗很(hen)快(kuai),雖然(ran)能夠延長平均(jun)使用壽(shou)命(ming),但是(shi)也(ye)有(you)(you)1~3年溝狀腐蝕(shi)穿(chuan)透的(de)例子,所(suo)(suo)以(yi)目前還沒(mei)有(you)(you)很(hen)好的(de)解決措施。

因此人們(men)對(dui)能夠降低(di)或者抑制溝狀腐蝕(shi)敏感性的(de)(de)低(di)合金成分的(de)(de)組成進(jin)行了(le)種種研究。除了(le)上(shang)述加藤等認為有(you)效的(de)(de)元(yuan)素外,還(huan)發表了(le)Nb、Y、Al、Mo、Ni,并且在與銅共存時(shi),Ni、REM、Ca等是有(you)效元(yuan)素。

1980~1981年(nian)(昭和55~56年(nian)),4家(jia)公司生產的耐溝狀腐蝕電(dian)焊鋼(gang)管開始(shi)銷售。研究思路大(da)體(ti)相同,即降低硫含量。但是(shi)只(zhi)用(yong)這些方(fang)法是(shi)不(bu)充分的,即使經過(guo)熱處(chu)理也(ye)殘(can)留敏感(gan)性。雖然加入0.1%~0.3%Cu也(ye)是(shi)必需的,可是(shi)低S-Cu鋼(gang)仍有敏感(gan)性,需要進一(yi)步(bu)進行熱處(chu)理或(huo)(huo)加入另(ling)外的合金(jin)元素(su),或(huo)(huo)者可以兩(liang)種方(fang)法同時采用(yong)。

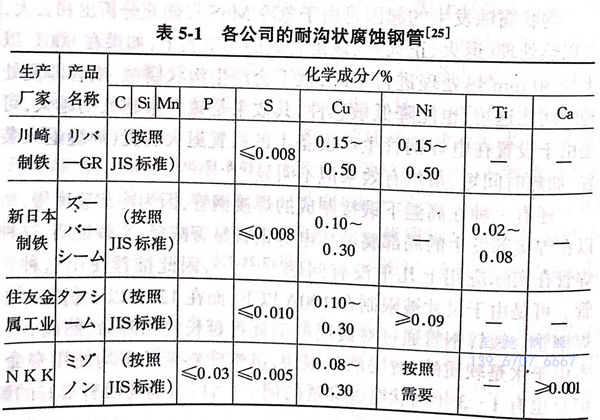

表(biao)5-1給出了(le)各公司生產的耐溝狀腐蝕鋼(gang)管的成(cheng)分標準表(biao)中所列成(cheng)分均(jun)是(shi)根據(ju)上述考慮而設計(ji)的。由于產品不同,可以進行(xing)熱處理。

產(chan)品列(lie)于(yu)JISG 3452(管(guan)(guan)(guan)(guan)道用碳素鋼(gang)鋼(gang)管(guan)(guan)(guan)(guan))的黑管(guan)(guan)(guan)(guan)及鍍(du)鋅鋼(gang)管(guan)(guan)(guan)(guan)和JIS G 3454(壓力管(guan)(guan)(guan)(guan)道用碳素鋼(gang)鋼(gang)管(guan)(guan)(guan)(guan))的黑管(guan)(guan)(guan)(guan)及鍍(du)鋅鋼(gang)管(guan)(guan)(guan)(guan)的標(biao)準內,可以提供的尺寸(cun)前(qian)者(zhe)是(shi)(shi)125~500A,后者(zhe)是(shi)(shi)20~600A(15A、650A根(gen)據協商(shang)生產(chan))。前(qian)者(zhe)中(zhong)沒有(you)可以使用鍛接鋼(gang)管(guan)(guan)(guan)(guan)的100A以下的產(chan)品。

從1980年(昭和50年代的(de)中(zhong)期)起(qi),水(shui)管道(dao)用的(de)黑(hei)管及鍍(du)鋅鋼(gang)(gang)管一般(ban)已經(jing)使用了(le)耐(nai)溝狀腐蝕(shi)鋼(gang)(gang)管(由于尺寸(cun)所限 使用鍛接鋼(gang)(gang)管)。日本(ben)水(shui)道(dao)鋼(gang)(gang)管協會認(ren)為,耐(nai)溝狀腐蝕(shi)電焊鋼(gang)(gang)管的(de)耐(nai)溝狀腐蝕(shi)性(xing)是傳(chuan)統電焊鋼(gang)(gang)管的(de)10倍。各公司就耐(nai)溝狀腐蝕(shi)鋼(gang)(gang)的(de)同(tong)類產品在(zai)文獻(xian)上發表了(le)各自的(de)試驗(yan)結(jie)果,結(jie)論(lun)是敏感性(xing)為零或者非(fei)常小(xiao)。

這(zhe)些產品銷售以來,耐溝(gou)(gou)狀(zhuang)腐蝕(shi)電焊鋼(gang)管的(de)溝(gou)(gou)狀(zhuang)腐蝕(shi)事例一件(jian)也(ye)沒有(you)報道過(guo),作者所知道的(de)情報中也(ye)沒有(you)。在建設省的(de)機(ji)械(xie)設備工(gong)程施工(gong)管理指(zhi)南(平(ping)成(cheng)元年版(ban))中,也(ye)記載(zai)著(zhu)耐溝(gou)(gou)狀(zhuang)腐蝕(shi)電焊鋼(gang)管。