不銹鋼化學熱處理發(fa)黑法有堿性(xing)發(fa)黑、常溫發(fa)黑和余熱發(fa)黑等。

一、堿性(xing)發(fa)黑工(gong)藝

堿性發黑是將零件放在一定溫度的堿性溶液中進行氧化處理,使零件表面生成一層氧化膜(Fe3O4),這層氧化膜組織較緊密,能牢牢地與金屬表面結合。依處理條件的不同,該氧化膜可呈現亮藍色到亮黑色。不僅對金屬表面起防銹作用,還能增加金屬表面的美觀。對淬火零件來說,還能起到消除應力的作用,所以堿性發黑幾十年來在工業上一直得以廣泛應用。

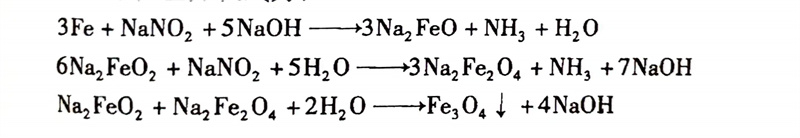

堿性發黑過程也是一個化學反應過程,最后在不銹鋼零件表面生成Fe3O4氧化膜。其化學反應方程式為:

鋼鐵堿性氧化(hua)工藝流(liu)(liu)程:脫脂→清(qing)洗(xi)(熱(re)(re)水)→清(qing)洗(xi)(流(liu)(liu)動(dong)(dong)水)→酸洗(xi)→清(qing)洗(xi)(流(liu)(liu)動(dong)(dong)水)→中和→氧化(hua)→清(qing)洗(xi)(回收槽中)→清(qing)洗(xi)→皂化(hua)→清(qing)洗(xi)(熱(re)(re)水) →干燥→檢驗→浸油→停放(fang)。

a. 脫脂

除掉(diao)工件上粘附的油跡,為酸洗作準備。脫脂工序在脫脂槽中進行。

脫脂溶(rong)液配(pei)比(bi)有三種:

①. 氫氧化鈉50~60g/L,碳酸鈉70~80g/L,水1L。在沸騰狀態下使用,煮洗20~30min。

②. 氫氧化鈉130g/L,碳酸鈉50g/L,磷酸鈉50g/L,硅酸鈉4g/L,水 1L。使用溫度為95~100℃,煮洗20~30min,多用于油污嚴重的工件脫脂。

③. 應用664活性劑 20g/L,HO1L,2~3min 基本可以去凈油污。

b. 酸(suan)洗

為(wei)了去掉工(gong)件(jian)的(de)(de)銹跡(ji)、氧(yang)(yang)化皮和活(huo)化工(gong)件(jian)表面(mian),應(ying)將(jiang)工(gong)件(jian)在20%~35%(質量分數)的(de)(de)工(gong)業鹽酸中(zhong)酸洗,時間在30s以上。氧(yang)(yang)化皮厚的(de)(de)工(gong)件(jian),應(ying)酸洗至潔凈,但應(ying)防止工(gong)件(jian)腐蝕。

為減少氫脆,可在鹽酸中(zhong)添(tian)加0.2%~0.5%(質量(liang)(liang)分數(shu))尿素。工(gong)件酸洗(xi)后(hou),先在清水中(zhong)沖(chong)洗(xi),再在3%(質量(liang)(liang)分數(shu)) 碳(tan)酸鈉溶液中(zhong)中(zhong)和殘酸后(hou)即可發(fa)黑。

c. 氧化(發黑(hei))

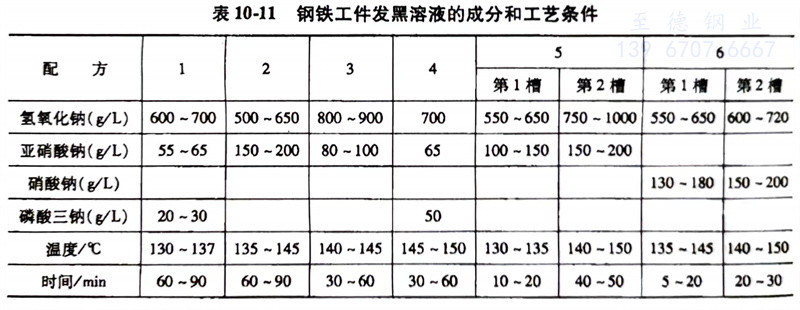

鋼(gang)鐵工件發黑溶(rong)液的成分和工藝(yi)條件見表(biao)10-11。

e. 皂化(hua)

皂(zao)化(hua)(hua)是使(shi)工件發黑(hei)生(sheng)成(cheng)的(de)氧化(hua)(hua)鐵(tie)膜微孔內的(de)鐵(tie)轉化(hua)(hua)成(cheng)硬(ying)脂酸鐵(tie)(能(neng)浸(jin)潤(run)(run)油,而不被水浸(jin)潤(run)(run)),呈(cheng)鈍(dun)化(hua)(hua)狀態,從而提(ti)高抗蝕能(neng)力。

皂(zao)化液用 30~50g/L的(de)肥皂(zao)水溶液組(zu)成。工作溫(wen)度為80~100℃,處理(li)時間(jian)3~5min。

e. 浸油

浸(jin)(jin)油的(de)目的(de)是使工(gong)件(jian)的(de)耐蝕(shi)性(xing)進一步提高(gao),并且使工(gong)件(jian)外觀有(you)光澤,氧化膜更為美觀。油脂(zhi)有(you):10號(hao)(hao)全損耗系統用(yong)油、3號(hao)(hao)錠(ding)子油、變壓器油等,工(gong)作溫度為100~110℃,浸(jin)(jin)油時間3~5min。

二、常(chang)溫發(fa)黑工藝

常溫(wen)發黑(hei)工(gong)藝(yi)流程:除(chu)油(you)→水洗→酸洗→水洗→一次發黑(hei)→漂(piao)洗→二次發黑(hei)→漂(piao)洗→封(feng)閉上(shang)油(you)。

該工藝(yi)發黑時不(bu)需(xu)加(jia)熱,因(yin)發黑液為酸(suan)性(xing),發黑前不(bu)需(xu)中和,發黑后(hou)零(ling)件在脫(tuo)水防銹油中(常溫)浸泡,因(yin)此工件不(bu)需(xu)烘干(gan)、皂(zao)化(hua)。

常溫發黑液的配方:硝酸(HNO3)8~10mL/L、H2SeO3, 14~15g/L, CuSO4 · 5H2O 10~12g/L、C6H4(OH)2 5~6g/L、添加劑12~15g/L。

商品常溫發(fa)黑(hei)劑市場上(shang)品種較(jiao)多,其(qi)中H-845、SRB-1等應用(yong)較(jiao)早。發(fa)黑(hei)液的配比一般為原(yuan)液:水(shui)=1:3-5(體積比),合(he)金鋼(gang)和不銹鋼(gang)取(qu)上(shang)限,碳鋼(gang)、鑄鐵取(qu)下限,新配液先試生產,檢(jian)驗合(he)格后方可(ke)成(cheng)批進行發(fa)黑(hei)處理。品等。

發(fa)(fa)黑(hei)(hei)液呈酸性,發(fa)(fa)黑(hei)(hei)槽應為防(fang)酸材料,如聚氯乙(yi)烯,聚丙塑料或(huo)玻璃鋼制(zhi)工(gong)(gong)件在發(fa)(fa)黑(hei)(hei)液中浸液處理8~10min,工(gong)(gong)件之間應保(bao)持一定(ding)間隙,使之與液體(ti)均勻接(jie)觸。其他工(gong)(gong)序請參閱堿性發(fa)(fa)黑(hei)(hei)工(gong)(gong)藝。

三、鋼鐵(tie)余熱發(fa)黑(hei)工藝

鋼(gang)鐵余(yu)(yu)熱(re)(re)發(fa)(fa)黑劑(ji)(ji)是由多種清洗(xi)防銹劑(ji)(ji)、有(you)(you)(you)機(ji)(ji)(ji)(ji)著(zhu)(zhu)色(se)劑(ji)(ji)、有(you)(you)(you)機(ji)(ji)(ji)(ji)成膜材料、乳化(hua)(hua)分(fen)散(san)劑(ji)(ji)及(ji)表面(mian)(mian)助劑(ji)(ji)等多種原(yuan)料組成的(de)。其發(fa)(fa)黑原(yuan)理是在(zai)發(fa)(fa)劑(ji)(ji)與金(jin)(jin)屬(shu)接觸的(de)瞬間先(xian)進行金(jin)(jin)屬(shu)表面(mian)(mian)清洗(xi),同時利用(yong)工件上存在(zai)的(de)余(yu)(yu)熱(re)(re),使發(fa)(fa)黑液中的(de)有(you)(you)(you)機(ji)(ji)(ji)(ji)化(hua)(hua)合(he)物成膜材料依據熱(re)(re)反(fan)應聚(ju)合(he)的(de)機(ji)(ji)(ji)(ji)理凝聚(ju)沉積在(zai)金(jin)(jin)屬(shu)表面(mian)(mian),形成一層含有(you)(you)(you)著(zhu)(zhu)色(se)物質的(de)高分(fen)子材料的(de)保護膜。通過(guo)該(gai)有(you)(you)(you)機(ji)(ji)(ji)(ji)包(bao)覆膜的(de)附(fu)著(zhu)(zhu)和封閉起到有(you)(you)(you)效(xiao)的(de)防腐(fu)防銹作用(yong)。另外,鋼(gang)鐵余(yu)(yu)熱(re)(re)發(fa)(fa)劑(ji)(ji)中的(de)表面(mian)(mian)助劑(ji)(ji)浸(jin)附(fu)在(zai)黑色(se)有(you)(you)(you)機(ji)(ji)(ji)(ji)膜的(de)表面(mian)(mian),起到增加光澤并減少工件表面(mian)(mian)機(ji)(ji)(ji)(ji)械磨損(sun)的(de)作用(yong)。

a. 種(zhong)類

鋼鐵余熱(re)發黑劑(ji)的種類:

JH—160 型:零件(jian)余熱(re)溫度(du)160~220℃。

JH-200 型:零件余(yu)熱(re)溫度200℃以上(shang)。

JH-350型:零件(jian)余熱(re)溫度350~600℃。

b. 工藝流(liu)程

鋼(gang)鐵余熱發黑的工(gong)藝流程(cheng):

①. 處理前的準備

使用JH-200型(xing)、JH-350型(xing)表面(mian)處(chu)理(li)液時(shi),如果工(gong)件表面(mian)有輕微浮銹和(he)(he)少(shao)量(liang)油污,不必進行前(qian)處(chu)理(li),適當提高(gao)處(chu)理(li)液濃度即(ji)可。使用JH—160 型(xing)表面(mian)處(chu)理(li)液時(shi),因處(chu)理(li)溫度較低(di),工(gong)件表面(mian)應無油污和(he)(he)銹跡。

②. 處理液(ye)的配制(zhi)

配料前(qian)將發劑原液(ye)(ye)搖動(dong)均勻,然后與水調配成所需濃度(du)的使(shi)用(yong)液(ye)(ye)。其濃度(du)應根據工(gong)件(jian)的材質、大(da)小(xiao)和溫度(du)等因素確(que)定(ding)(ding)。原則上是(shi)中、低碳鋼及(ji)滲碳鋼采用(yong)低濃度(du),大(da)工(gong)件(jian)采用(yong)較低濃度(du),合金(jin)鋼及(ji)小(xiao)工(gong)件(jian)適(shi)當(dang)提高濃度(du)。使(shi)用(yong)液(ye)(ye)濃度(du)范圍為5%~20%(質量(liang)分數),配液(ye)(ye)先后濃,以確(que)定(ding)(ding)最佳(jia)濃度(du)。

③. 處理液使用溫度

常溫(wen)使(shi)用,一般不高于60℃,有(you)條件(jian)保(bao)持在40℃左右較(jiao)少。溫(wen)度過高會影響表面處理(li)零件(jian)的質量(liang),并引起處理(li)液(ye)的分離。

④. 工件的表面處理工藝及后處理

工件在電爐加熱,其(qi)加熱溫(wen)度是:400℃(JH-350型(xing))、250℃(JH-200型(xing))和(he)180℃(JH-160型(xing))。在爐中(zhong)保溫(wen) 0.5h以后取出立即(ji)放入配制好的表面處(chu)理液中(zhong)20~30s后取出風干(gan),或靜止放置24h后即(ji)可使用。

工件(jian)在鋼鐵余熱發黑液處理后(hou),表面呈(cheng)深黑色,且有光(guang)澤,耐蝕性較好(hao)。