氣體滲氮時,不銹鋼零件必須清除表面鈍化膜,且滲氮時間較長;液體軟滲氮雖然不需要清除鈍化膜,但鹽浴有毒,對人體有害,對環境也是污染。目前,不銹鋼零件滲氮應用較多的就是離子滲氮。不銹鋼零件在離子滲氮時,由于離子轟擊的作用,可以自動去除不銹鋼、耐熱(re)鋼零件表面的鈍化膜,并可直接進行不銹鋼零件的滲氮。與氣體滲氮相比,離子滲氮具有以下優點:

1. 滲入速度快

在(zai)滲(shen)(shen)氮(dan)(dan)溫度(du)和保溫時(shi)間相同的(de)情況下,離(li)子滲(shen)(shen)氮(dan)(dan)所得到的(de)滲(shen)(shen)氮(dan)(dan)層厚度(du)明顯大于氣(qi)體滲(shen)(shen)氮(dan)(dan)層深度(du),特別是淺層滲(shen)(shen)氮(dan)(dan)時(shi)(滲(shen)(shen)層≤0.20mm),離(li)子滲(shen)(shen)氮(dan)(dan)的(de)速度(du)是氣(qi)體滲(shen)(shen)氮(dan)(dan)的(de)兩倍以上。

2. 零件變形(xing)小

由于(yu)離子滲氮是通(tong)過陰極濺射進行的,因(yin)此抵消掉了一部分因(yin)氮的滲入(ru)引起的零(ling)件(jian)尺寸的漲量。同(tong)時(shi)離子滲氮溫度較低(di),變(bian)形較小。

3. 滲氮組織易于控制

通過調節滲氮(dan)氣體的成分可以對滲層組織進行適當的控(kong)制,并(bing)降低不(bu)銹鋼零件的脆性。

4. 易于實現(xian)局部滲(shen)氮(dan)

用機(ji)械屏蔽法即(ji)可對非滲氮(dan)部位進行有效的保(bao)護,比(bi)氣體滲氮(dan)采用電(dian)鍍、涂料(liao)等(deng)保(bao)護法經濟(ji)、簡便(bian)。

離(li)子(zi)(zi)(zi)滲(shen)氮是在離(li)子(zi)(zi)(zi)滲(shen)氮爐(lu)中進行(xing)的,在低(di)真空下(xia),向爐(lu)中通入氨氣(qi)或氮氫混合氣(qi)體。以工(gong)件(jian)(jian)為(wei)(wei)陰極(ji),爐(lu)壁為(wei)(wei)陽極(ji),在直流(liu)電壓的作(zuo)用下(xia)引起輝光(guang)放(fang)電,氮被離(li)子(zi)(zi)(zi)化,并以高速向工(gong)件(jian)(jian)表(biao)面轟(hong)擊,一(yi)方(fang)面使工(gong)件(jian)(jian)表(biao)面產(chan)生(sheng)離(li)子(zi)(zi)(zi)濺射,造成晶格缺陷;另一(yi)方(fang)面,轟(hong)擊產(chan)生(sheng)熱(re)能,加熱(re)工(gong)件(jian)(jian)表(biao)面。氮離(li)子(zi)(zi)(zi)被工(gong)件(jian)(jian)表(biao)面擒獲、吸收,并向工(gong)件(jian)(jian)內部擴散。

一、離(li)子(zi)滲氮的工藝參數(shu)

離子滲氮的主要(yao)工藝參(can)數為:

1. 真空度:一般為1.33~13.3Pa,爐子應在限定時間(jian)達到6.65Pa。

2. 氣壓:氣(qi)體(ti)常用壓(ya)力為266~793Pa。

3. 電流(liu)密度:0.5~5mA/cm.

4. 輝(hui)光電(dian)(dian)壓(ya):加熱電(dian)(dian)壓(ya)為(wei)550~750V;在(zai)保溫階段,電(dian)(dian)壓(ya)應適當(dang)比(bi)加熱階段電(dian)(dian)壓(ya)略低,通常為(wei)550~650V。形(xing)狀簡單取650V,形(xing)狀復雜取550V。

5. 滲(shen)(shen)氮溫度(du)(du):一般取450~600℃,即使在(zai)400℃以下也能滲(shen)(shen)氮處理。滲(shen)(shen)氮溫度(du)(du)低時滲(shen)(shen)層(ceng)薄,但溫度(du)(du)過高則(ze)氮化(hua)物粗化(hua)、硬度(du)(du)下降(jiang)并降(jiang)低抗粘模(mo)能力(li)。工廠里多采用510-550℃,效(xiao)果較(jiao)佳。

6. 滲氮時(shi)間:離子(zi)滲氮時(shi)間的(de)選擇主要取決于零(ling)件所選用的(de)材料、要求的(de)滲氮層(ceng)深度以及(ji)滲氮的(de)溫度。不銹鋼(gang)零(ling)件一般取2~6h。

7. 滲氮氣氛:目前,一般使用的是預先經過熱分解的氨氣進行離子滲氮,可以較好地解決直接通氨進行離子滲氮時所產生的一些缺陷,而且方法簡便。有的單位采用N2和H2的混合氣體進行滲氮,H作為稀釋氣體加人可調節滲氮氣氛的氮勢(N和H2的比例可在20:80到80:20之間變化),從而較容易地對滲氨層組織進行控制,提高不銹鋼零件的滲氮質量。

二(er)、滲(shen)氮前的準備

為了控制滲氮質量,必須對零件的(de)預(yu)處理、設備真空性能(neng)、滲氮操(cao)作(zuo)進行嚴格控制。

1. 零件的調(diao)質(zhi)處理(li)或固溶處理(li):馬氏(shi)體(ti)(ti)(ti)不銹(xiu)鋼(gang)調質(zhi)后(hou)(hou),其基體(ti)(ti)(ti)為回火(huo)索氏(shi)體(ti)(ti)(ti)組(zu)織,提高(gao)了基體(ti)(ti)(ti)強(qiang)度(du)和韌性(xing)及疲勞性(xing)能。同(tong)樣條件下(xia),調質(zhi)后(hou)(hou)滲氮(dan)層深度(du)可(ke)提高(gao)20%以上,硬度(du)也(ye)有所提高(gao)。奧(ao)氏(shi)體(ti)(ti)(ti)不銹(xiu)鋼(gang)固(gu)溶后(hou)(hou)可(ke)獲得單一的奧(ao)氏(shi)體(ti)(ti)(ti)組(zu)織,有利于滲氮(dan)層深度(du)的提高(gao)。

2. 消除應力退火(huo):為(wei)了減少(shao)不(bu)銹鋼(gang)零件滲氮后(hou)的變形,在半精加(jia)工后(hou)、精加(jia)工前,加(jia)一次消除加(jia)工應(ying)力(li)退(tui)火處理(li)。退(tui)火溫(wen)度為(wei)600-700℃,保溫(wen)時間為(wei)2-4h,可減少(shao)變形。

3. 不銹鋼零件在滲氮(dan)前應進行脫脂除銹,清理飛邊毛刺,消除弧光(guang)放電。

4. 應進(jin)行設備(bei)極限真空度試驗,爐子應在(zai)限定(ding)的時間(jian)內(nei)達到6.65Pa。否則,在(zai)沒有足(zu)夠的極限真空度下,容(rong)易引起工件在(zai)滲氮和冷卻過程中的氧化,加(jia)大氮原子擴散阻力。

5. 真(zhen)(zhen)(zhen)空(kong)(kong)(kong)保(bao)(bao)持試驗。真(zhen)(zhen)(zhen)空(kong)(kong)(kong)保(bao)(bao)持和極限真(zhen)(zhen)(zhen)空(kong)(kong)(kong)度(du)有密切關系。實(shi)踐證明,爐(lu)子的真(zhen)(zhen)(zhen)空(kong)(kong)(kong)保(bao)(bao)持(即(ji)壓升(sheng)率(lv))為爐(lu)壓每分鐘上(shang)升(sheng)0.133~0.266Pa時,即(ji)能滿足工藝(yi)要(yao)求(qiu)。一般開5爐(lu)后即(ji)應作一次(ci)真(zhen)(zhen)(zhen)空(kong)(kong)(kong)保(bao)(bao)持試驗。

三、滲氮操作

滲氮的具體操作如下:

1. 清洗(xi):清洗(xi)待(dai)滲氮(dan)件表面(mian)和內孔的油污、銹斑以及孔內殘存的切屑。

2. 裝(zhuang)(zhuang)爐:同(tong)爐處理(li)的(de)待滲氮件應為同(tong)種零(ling)件或表面積和重量之比接(jie)近的(de)零(ling)件。零(ling)件與陰極托盤之間(jian)接(jie)觸良(liang)好,零(ling)件間(jian)距一般(ban)為40~70mm。如能保(bao)證質量,也可以多種零(ling)件混裝(zhuang)(zhuang)。

3. 待滲(shen)氮(dan)(dan)件(jian)需防(fang)滲(shen)部(bu)位和不需滲(shen)氮(dan)(dan)的(de)小孔、窄縫應(ying)進(jin)行覆蓋(gai)、屏(ping)蔽。待滲(shen)氮(dan)(dan)件(jian)至陽極(ji)距離大致相等,在待滲(shen)氮(dan)(dan)件(jian)預(yu)測溫度可能偏低的(de)部(bu)位可設置(zhi)輔助陰極(ji)和輔助陽極(ji)。

4. 試(shi)樣安放(fang)的(de)位置應保證在(zai)滲(shen)氮時與零件(jian)的(de)溫度一致,或采用(yong)模擬試(shi)件(jian)。

5. 蓋上爐(lu)罩(zhao),起動真(zhen)(zhen)空泵(beng),待爐(lu)壓至(zhi)(zhi)極限真(zhen)(zhen)空度(du)后停泵(beng),使爐(lu)內壓升至(zhi)(zhi)常壓,并重復一次。這(zhe)樣(yang)也(ye)能降低起輝電壓,縮短(duan)打(da)散弧時間。

6. 氨干(gan)燥(zao)處理:供貨態(tai)的氨,有(you)一(yi)定(ding)的殘(can)存水(shui)分(fen)會隨氨進入爐內(nei),容易(yi)使(shi)化合物層(ceng)出(chu)現ε相。干(gan)燥(zao)器最好用(yong)不(bu)銹鋼(gang)板焊接,填充硅膠、木炭等干(gan)燥(zao)劑。在(zai)滲氮過程中(zhong),若氨氣流量(liang)計出(chu)現小水(shui)珠,應對干(gan)燥(zao)劑進行烘(hong)干(gan)或更換。

7. 氨熱分(fen)(fen)(fen)解(jie):氨熱分(fen)(fen)(fen)解(jie)可(ke)通過750℃左右(you)的(de)蛇形或螺旋(xuan)形熱分(fen)(fen)(fen)解(jie)器(qi)(qi)實現。分(fen)(fen)(fen)解(jie)器(qi)(qi)的(de)內徑為(wei)8~12mm,由不銹鋼管制成,展開長(chang)度為(wei)1.5~2.5m。分(fen)(fen)(fen)解(jie)器(qi)(qi)可(ke)置(zhi)于箱式(shi)電(dian)爐內,也可(ke)用(yong)6kW左右(you)的(de)專(zhuan)用(yong)封閉式(shi)小型(xing)電(dian)爐。

8. 正(zheng)(zheng)壓狀態供(gong)氮(dan):輸氮(dan)管路一(yi)(yi)般都比(bi)較長,接頭多(duo),而且(qie)常存在盤(pan)折現象。氨(an)壓在管壁損失大,加(jia)之干燥器的阻力(li),使流量計(ji)進(jin)氣端接頭等處(chu)有可能出現負壓。若這些地方(fang)不嚴密(mi),空(kong)氣進(jin)入(ru)(ru)流量計(ji),混入(ru)(ru)爐(lu)內,將造成零(ling)件滲氮(dan)層薄且(qie)硬度(du)低等缺陷(xian)。所以(yi)流量計(ji)一(yi)(yi)側應維持正(zheng)(zheng)壓,輸氨(an)管路應盡(jin)量短,各個(ge)接頭要(yao)牢固。

9. 采(cai)用合適的(de)電壓點燃輝光(guang)后,采(cai)用逐步交替升高壓和氣壓的(de)程序(xu)進行清理和升溫,升溫速度(du)一般以(yi)250~350℃/h為宜。升溫速度(du)過(guo)快,會增加零(ling)件的(de)變(bian)形(xing)量,因此易(yi)變(bian)形(xing)零(ling)件在400℃以(yi)上(shang)應(ying)緩(huan)慢(man)加熱。

10. 冷卻水要(yao)適(shi)量:保溫期間(jian)冷卻水不(bu)宜過大,爐(lu)體表面溫度維持(chi)在30℃左(zuo)右即可。

11. 弱輝降溫:保溫階段結(jie)束后,提高爐(lu)(lu)內真空度(du)(du),減(jian)小電流,以(yi)不使(shi)輝光(guang)熄滅為度(du)(du)(傳統上(shang)是(shi)關(guan)閉閥門停止供氣(qi)和抽氣(qi),切(qie)斷輝光(guang)電源,零件在滲氮氣(qi)氛中(zhong)隨爐(lu)(lu)冷(leng)卻)。待爐(lu)(lu)溫降到(dao)250℃以(yi)下(xia)時(shi)滅輝,再加大氨量(liang)和冷(leng)卻水量(liang),冷(leng)卻0.5h。

12. 零件(jian)溫(wen)度降到(dao)200℃以下方可出爐。

13. 零(ling)件出爐(lu)后(hou)應進行(xing)外(wai)觀、硬度(du)、滲氮深度(du)、金相組織、變形量(liang)的(de)檢查。

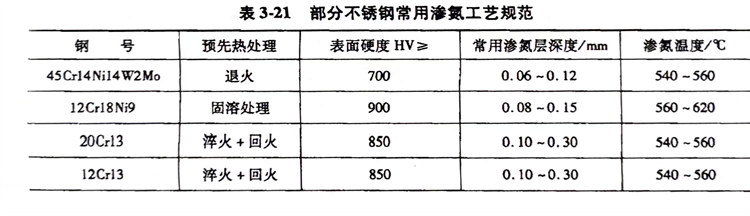

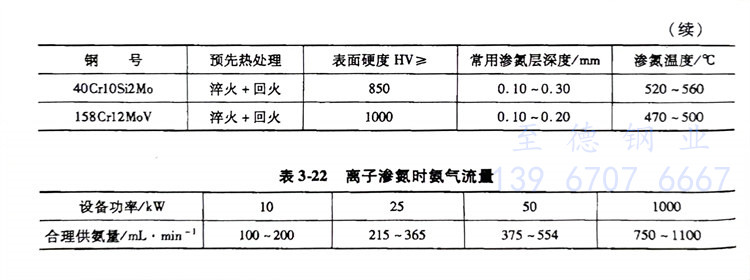

部分不銹鋼常用(yong)滲氮工藝規(gui)范見(jian)表(biao)3-21,離子滲碳時的氨氣(qi)流量(liang)可根據設備功(gong)率(lv)參照表(biao)3-22選取。