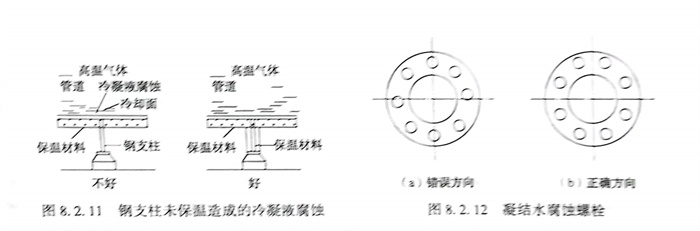

在設計時,為避免(mian)不合適的(de)(de)流(liu)動(dong)狀(zhuang)態(tai)對管道造成磨損腐蝕,通常要求流(liu)動(dong)狀(zhuang)態(tai)均勻(yun),為避免(mian)流(liu)體(ti)通路斷(duan)面的(de)(de)急(ji)劇變(bian)化(hua)、不連續變(bian)化(hua)以及(ji)(ji)流(liu)動(dong)方向的(de)(de)急(ji)劇變(bian)化(hua),應(ying)盡(jin)量(liang)(liang)抑(yi)制(zhi)流(liu)速差和(he)(he)壓(ya)力降,以免(mian)引(yin)起湍(tuan)流(liu)和(he)(he)渦流(liu)。管道在轉彎及(ji)(ji)三通處以及(ji)(ji)孔板流(liu)量(liang)(liang)計的(de)(de)安(an)放位置(zhi)都(dou)應(ying)進行合理設計,盡(jin)量(liang)(liang)減(jian)少流(liu)體(ti)中固體(ti)顆粒的(de)(de)夾帶,見圖8.2.5。

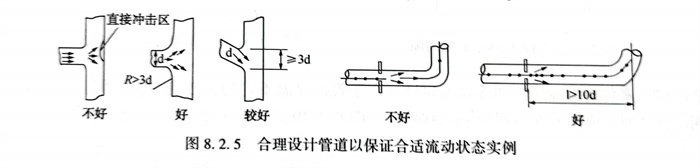

在管道布(bu)置設計時,盡量避免造成容易腐蝕的環境。見圖(tu)8.2.6所示,通常A段的死(si)端不超過(guo)1m,如果(guo)超過(guo)了1m,流體(ti)在A段會(hui)產生腐蝕環境(有的資料上稱(cheng)為:Dead Leg)。

1. 配(pei)管布置設計一般防腐蝕要求:

①. 減小焊接時產生的熱應(ying)力和(he)殘余(yu)應(ying)力。

②. 減(jian)小溶液的停滯和積(ji)聚。

③. 減小局部過(guo)熱(re)。

④. 減小溶液對器壁(bi)的(de)沖(chong)擊速(su)度。

⑤. 減少(shao)彎頭,增大(da)曲率半徑,減少(shao)死(si)角。

⑥. 減小應力集中等。

⑦. 增大彎管的(de)曲率半徑。

⑧. 增大變(bian)徑管的過渡區(qu)段(duan)。

⑨. 分支(zhi)管與(yu)主管焊接點(dian)應減小應力集中。

⑩. 管道(dao)焊(han)接不留縫隙(xi),以(yi)消除可能產(chan)生的縫隙(xi)腐蝕。

?. 管(guan)道(dao)低洼處設排(pai)液(ye)閥。

?. 清管排污。

2. 管卡(ka)

管道與管卡之間可(ke)使用襯墊、絕(jue)緣膠等進行(xing)絕(jue)緣,以防止(zhi)其(qi)間可(ke)能產生(sheng)的接觸腐蝕和縫隙腐蝕。

3. 儲罐和(he)容器配管布(bu)置設計一般防腐(fu)蝕要求(qiu)

罐(guan)(guan)頂采用有利于排(pai)(pai)液(ye)的形狀和(he)結(jie)構(gou)。儲(chu)液(ye)容器(qi)的內部應(ying)(ying)(ying)設(she)計成流線(xian)型(xing),以便能方便和(he)完全地(di)排(pai)(pai)液(ye)。罐(guan)(guan)底應(ying)(ying)(ying)向(xiang)著排(pai)(pai)出口(kou)(kou)方向(xiang)傾斜,以防儲(chu)罐(guan)(guan)排(pai)(pai)空后積存液(ye)體。加熱器(qi)或(huo)加熱盤(pan)管(guan)的位置應(ying)(ying)(ying)盡可能設(she)在容器(qi)的中心。進口(kou)(kou)管(guan)應(ying)(ying)(ying)向(xiang)著容器(qi)中心。防止底座與儲(chu)罐(guan)(guan)之間的縫隙腐(fu)蝕。保(bao)溫(wen)罐(guan)(guan)應(ying)(ying)(ying)密(mi)封,防止液(ye)體、濕氣滲入。采用合適的通風(feng)口(kou)(kou)結(jie)構(gou),防止過(guo)量(liang)的空氣攜帶(dai)到水管(guan)線(xian)系統中去。在罐(guan)(guan)的入口(kou)(kou)處設(she)堰板排(pai)(pai)去液(ye)流中夾(jia)帶(dai)的空氣。在飛濺區(qu)不要設(she)水平支撐等。

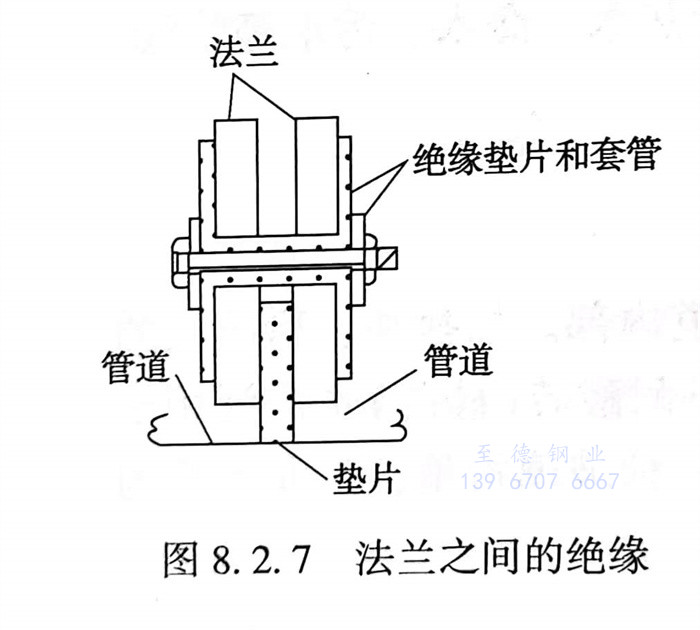

4. 電偶腐蝕的(de)防止

管道設計時(shi),對于用(yong)在(zai)電(dian)解質溶液中的管道,應盡可能避免異(yi)種金屬(shu)(電(dian)位(wei)(wei)差超(chao)過50mV)管道直接組焊,否則會造成(cheng)電(dian)偶腐蝕,即在(zai)電(dian)位(wei)(wei)較(jiao)負(fu)的金屬(shu)側發生宏觀(guan)電(dian)池腐蝕。如必須采(cai)用(yong)不同(tong)金屬(shu)管道組合,則在(zai)設計中要(yao)采(cai)取絕緣(yuan)措施,見圖8.2.7。

5. 縫(feng)隙腐蝕的防止

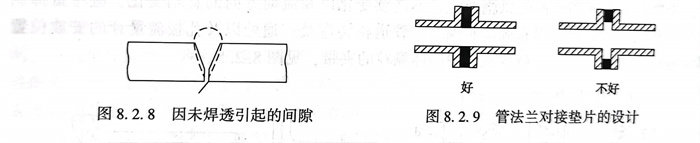

管道單面焊(han)接時焊(han)縫必須滿焊(han)和焊(han)透,未(wei)焊(han)透不但(dan)影響強度(du),也因在(zai)管道內壁造成縫隙(如圖(tu)8.2.8所示),而引起縫隙腐蝕。

管法蘭對接時,墊片的內徑要盡量和管道的內徑相一(yi)致,見(jian)圖(tu)8.2.9。墊片材(cai)料也會對縫隙腐蝕造(zao)成(cheng)影響,一(yi)些纖維類的材(cai)料,由于能(neng)滲入電(dian)解質溶(rong)液而引起縫隙腐蝕。

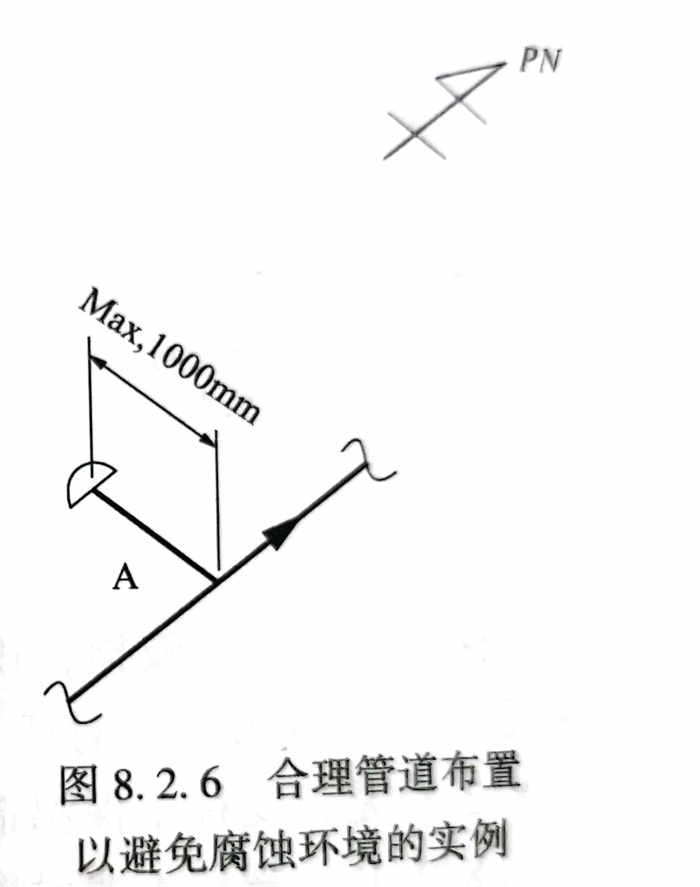

6. 避免(mian)熱電池腐蝕(shi)和冷凝液腐蝕(shi)

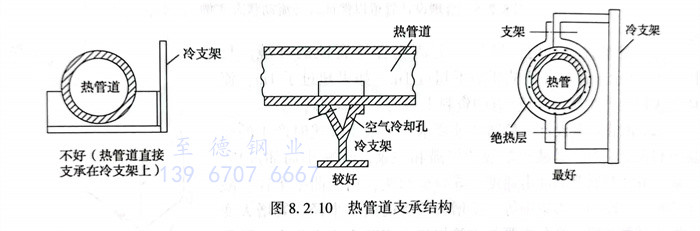

由(you)于管道(dao)保溫(wen)不均(jun)勻,散熱條(tiao)件(jian)不同(tong),在(zai)構料不同(tong)部位(wei)之間造(zao)成溫(wen)差而引起“熱電池腐蝕”。圖8.2.10是(shi)一個工(gong)業管道(dao)支承的例子。

保溫層的(de)局部破(po)損,雨水(shui)(shui)滲入保溫層里(li)面,使管道內的(de)熱氣體(ti)與冷(leng)金屬表面相接觸(chu),從而形(xing)成(cheng)冷(leng)凝液-對于(yu)化(hua)工廠常(chang)(chang)常(chang)(chang)是(shi)腐(fu)(fu)蝕(shi)性溶液,造成(cheng)內壁冷(leng)卻面的(de)冷(leng)凝液腐(fu)(fu)蝕(shi)。圖8.2.11是(shi)鋼支柱未(wei)保溫造成(cheng)的(de)冷(leng)凝液腐(fu)(fu)蝕(shi)。對策是(shi)將鋼支架一起保溫,避免(mian)形(xing)成(cheng)冷(leng)凝液。見圖8.2.12,螺栓不要設置(zhi)在垂(chui)直方(fang)向的(de)最下(xia)方(fang),以避免(mian)凝結水(shui)(shui)腐(fu)(fu)蝕(shi)螺栓。