1. 催化重(zhong)整(zheng)裝置工藝流(liu)程簡介

催化重(zhong)整(zheng)(Catalytic Reforming)是(shi)煉(lian)油和(he)石油化工(gong)重(zhong)要的(de)(de)工(gong)藝(yi)過程之一(yi)。它以石腦(nao)油為原料,在一(yi)定的(de)(de)溫(wen)度、壓力(li)條件下,通過臨氫催化反應,生成富(fu)含(han)芳烴的(de)(de)重(zhong)整(zheng)生成油,同時副產含(han)氫氣體。

催化重(zhong)整反應需要(yao)在一定溫(wen)度、壓力和(he)催化劑作用的臨(lin)氫條件下進行,工藝過程包括(kuo)原料預處理、重(zhong)整、芳烴抽(chou)提等。

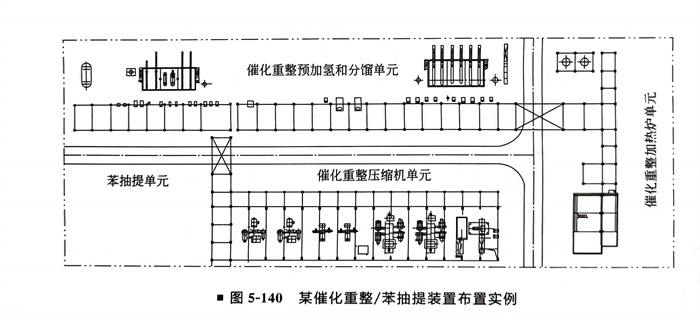

催化重整裝置工藝流(liu)程,如圖 5-137所示。

原料預(yu)處理部分的(de)目的(de)是(shi)為重整(zheng)反(fan)(fan)(fan)應(ying)(ying)部分提(ti)(ti)供(gong)合格的(de)原料。直餾重石腦(nao)油經加(jia)氫反(fan)(fan)(fan)應(ying)(ying)后,送入預(yu)加(jia)氫汽(qi)提(ti)(ti)塔(ta)(ST)脫除(chu)其(qi)中含(han)有(you)的(de)硫、氮化合物(wu)和水,塔(ta)底為合格的(de)重整(zheng)進料,送往重整(zheng)反(fan)(fan)(fan)應(ying)(ying)部分。

重(zhong)整部(bu)分(fen)的目的是(shi)通過重(zhong)整反應(ying)、產(chan)(chan)品回(hui)收(再接觸)及產(chan)(chan)品分(fen)離(脫戊烷(wan)塔(ta)(ta) DP、脫丁烷(wan)塔(ta)(ta)DB、重(zhong)整油塔(ta)(ta)RS)等(deng)工序,生產(chan)(chan)含(han)氫氣體、燃料(liao)氣、液(ye)化氣、戊烷(wan)、抽提原料(liao)以(yi)及高辛烷(wan)值的汽(qi)油調和組(zu)分(fen)。

催(cui)(cui)化(hua)重(zhong)整工藝(yi)按其催(cui)(cui)化(hua)劑再生(sheng)方式(shi)不同通常可分為半再生(sheng)(固定床)和(he)連(lian)續(xu)再生(sheng)(移動床)兩種類型(xing)。

半再生重整具有工藝流程簡(jian)單、投資少(shao)等優點(dian),但(dan)為保(bao)持催(cui)化(hua)劑(ji)較長的操(cao)作(zuo)周期(qi),產品辛烷(wan)值(zhi)不能太(tai)高(gao)(gao),同時重整反應必須維(wei)持在較高(gao)(gao)的反應壓力和(he)較高(gao)(gao)的氫(qing)油(you)比下(xia)操(cao)作(zuo),因(yin)而重整反應產物液體(ti)收率較低,氫(qing)氣產率也(ye)低。并(bing)且(qie)隨著操(cao)作(zuo)周期(qi)的延長,催(cui)化(hua)劑(ji)活性因(yin)結焦逐漸降低,重整產物C5液體(ti)收率及氫(qing)氣產率也(ye)將逐漸降低,需逐步提高(gao)(gao)反應溫度直(zhi)至達到催(cui)化(hua)劑(ji)最(zui)高(gao)(gao)使用溫度,然(ran)后裝置停工對催(cui)化(hua)劑(ji)進行再生。

連續(xu)重(zhong)整(zheng)(zheng)增加了一個催(cui)化(hua)劑(ji)連續(xu)再生系統,可(ke)將因(yin)結焦失活(huo)的(de)重(zhong)整(zheng)(zheng)催(cui)化(hua)劑(ji)進行(xing)連續(xu)再生,始終保持重(zhong)整(zheng)(zheng)催(cui)化(hua)劑(ji)高(gao)活(huo)性穩定,因(yin)而重(zhong)整(zheng)(zheng)反應可(ke)在低壓(ya)、高(gao)溫、低氫油比的(de)苛刻條(tiao)件下操(cao)作,充分(fen)發揮(hui)催(cui)化(hua)劑(ji)的(de)活(huo)性及選擇性,使重(zhong)整(zheng)(zheng)產(chan)物(wu)的(de)(C5液(ye)體收率及氫氣產(chan)率都高(gao),催(cui)化(hua)劑(ji)的(de)性能(neng)基本保持穩定,因(yin)而裝置能(neng)維(wei)持較長的(de)操(cao)作周期。

2. 苯抽提工藝(yi)流程(cheng)簡介

a. 液-液抽提(ti)工藝(yi)

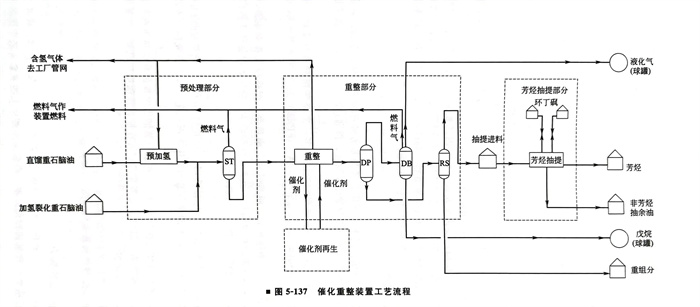

液(ye)-液(ye)抽提工藝是在溶(rong)劑(ji)的作用下,利用芳烴(jing)和(he)非芳烴(jing)在溶(rong)劑(ji)中溶(rong)解度的差異(yi)來進(jin)行分離(li),然(ran)后通(tong)過汽(qi)提的方法將富溶(rong)劑(ji)中的少(shao)量輕烴(jing)除去,再通(tong)過減壓蒸餾的方法將芳烴(jing)分開(kai)的技(ji)術。

目前(qian)世界上已工業化的芳烴液-液溶(rong)劑抽提法很多,主要的溶(rong)劑有環丁砜(feng)(Sulfolane法)、N-甲(jia)基吡咯烷酮(Arosolan 法)、二甲(jia)基亞(ya)砜(feng)(IFP法)及N-甲(jia)酰基嗎啉(lin)(Formax法)。

Sulfolane 法(fa)(fa)和Formax法(fa)(fa)能耗最低,而芳(fang)烴回收率最高,產品純度相對也高,但For-max法(fa)(fa)的溶劑N-甲酰(xian)基嗎啉來源相對困難,且工業經驗較少,應用遠(yuan)沒有環丁砜廣泛。

環丁砜液-液抽(chou)提工藝流(liu)程,如圖5-138所示。

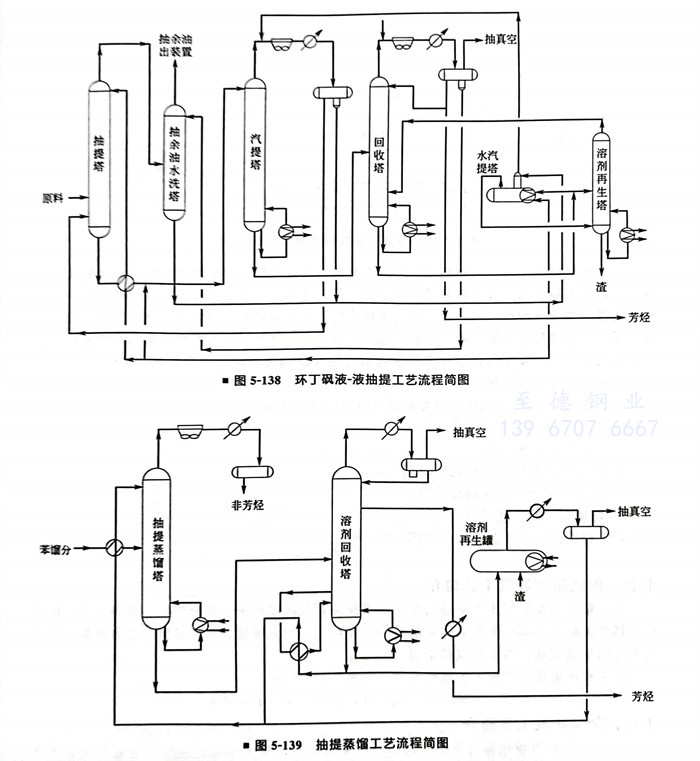

b. 抽提蒸餾(liu)工(gong)藝(yi)

較常見的(de)溶劑抽(chou)提(ti)蒸(zheng)餾(liu)法(fa)有(you)Krupp Unde公司(si)于20世紀60年代中葉開發的(de)Morphylane法(fa),美國UOP抽(chou)提(ti)蒸(zheng)餾(liu)、CTC-BTX抽(chou)提(ti)蒸(zheng)餾(liu)和(he)近年來(lai)石油化工(gong)科(ke)學研究院開發的(de)環丁砜抽(chou)提(ti)蒸(zheng)餾(liu)工(gong)藝(SED)。

抽(chou)(chou)提(ti)蒸(zheng)餾(liu)(liu)工藝將抽(chou)(chou)提(ti)與蒸(zheng)餾(liu)(liu)過程合二為(wei)一,在(zai)抽(chou)(chou)提(ti)蒸(zheng)餾(liu)(liu)塔中直(zhi)接分出富溶劑和非芳烴抽(chou)(chou)余油產(chan)品,因而流程短,投資省(sheng)。但由于全部非芳烴要在(zai)抽(chou)(chou)提(ti)蒸(zheng)餾(liu)(liu)塔中汽(qi)化,裝置能耗隨抽(chou)(chou)提(ti)進料中芳烴含量的降低而增加。

抽提(ti)蒸(zheng)餾(liu)工藝(yi)流程,如(ru)圖5-139所示。

3. 某催化重整/苯(ben)抽提(ti)裝置布置實例(圖5-140)