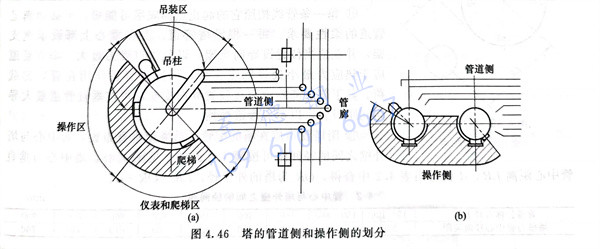

①. 不(bu)銹(xiu)鋼塔(ta)的四周可(ke)分為操(cao)作(zuo)側(ce)(檢修側(ce))和(he)管(guan)(guan)道布置(zhi)所需(xu)要(yao)的管(guan)(guan)道側(ce),見圖(tu)4.46。如果將操(cao)作(zuo)側(ce)分為三個區(qu),即操(cao)作(zuo)區(qu)、吊裝區(qu)、儀表和(he)爬(pa)梯區(qu)更為確(que)切。對塔(ta)的周圍(wei)進行功能分區(qu),有利于平臺、梯子和(he)吊柱等的布置(zhi),便于操(cao)作(zuo)和(he)檢修。

②. 不銹鋼管道的位置應與人孔、儀表、吊柱、平臺及梯子統一布置。不銹鋼管道的位置與人孔、儀表、吊柱、平臺及梯子等密切相關,如在吊柱活動的范圍內不能有任何障礙物,并且旋轉時可到達平臺外起點上方,以及平臺內所有人孔的位置,人孔的吊柱方位與梯子的位置相關,在事故時,人孔蓋關閉方向與人員疏散方向一致,使之不受阻擋。

③. 不(bu)銹鋼管道布置應從塔的頂部到底部進行規劃,并應優先布置塔頂管道、大直徑管道和有特殊要求的不銹鋼(gang)管道。因為塔頂餾出管道(汽相管)的直徑較大,令其首先占有空間位置,然后由上向下依次布置管道,否則容易引起反復的修改和返工。

④. 塔體側面不銹鋼管道上的閥(fa)門宜直接與設備管口連接。

⑤. 不銹(xiu)鋼(gang)塔底出口管與泵連接時,塔的安裝高度應大于泵的必需汽蝕余量的要求;不銹鋼管道在滿足柔性的條件下,應使管道短,彎頭數量少。

⑥. 與塔壁管口相連的管道宜用管件直接同管口相接,在法蘭與彎頭之間盡量不設直管段。對塔頂的垂直管口的連接不(bu)銹鋼管道,盡量從靠近管口處開始拐彎。

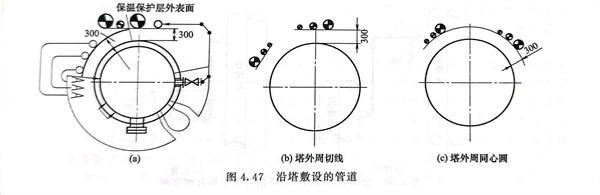

⑦. 每一條不銹(xiu)鋼管道應盡可能沿塔敷設(圖4.47),通常將塔的管道和塔的保溫外切線或同圓線成組布置,個別管道可單根沿塔布置,使管道布置美觀且易于設置支架。塔頂出氣管道應從塔頂引出,沿塔向下敷設,且與塔壁保持300~500mm凈空,管壁與塔壁的凈距300mm為最佳。塔配管又可分塔外同但支撐設計較容易,心圓弧或塔外圓之周切線配置,后者較前者在美觀上差一點。

⑧. 梯(ti)子內側不(bu)要有配管(guan),從梯(ti)子進(jin)平臺的(de)進(jin)口附近(jin)不(bu)要有配管(guan)或儀表。

⑨. 2in(含(han))的閥門可(ke)在梯子(zi)上(shang)操作(zuo),3in以上(shang)的閥門則需在平臺(tai)上(shang)操作(zuo)。

⑩. 儀表類(lei)的(de)安裝(zhuang)位置,應盡量裝(zhuang)設在人(ren)眼睛的(de)高度(du)上。

?. 每一條不銹鋼管線按照它的起止點都應盡可能短,但必須滿足管道的柔性要求。每一根沿塔管道,需在重心上部設承重支架,并在適當位置設導向支架,以免管口受力過大。垂直管道應于熱應力最小處設固定支架,以減少管道作用在管口的載荷。其下部每隔一定距離設置導向支架,可按垂直管道最大導向間距設置,以避免管道搖晃。

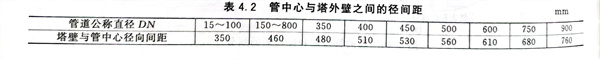

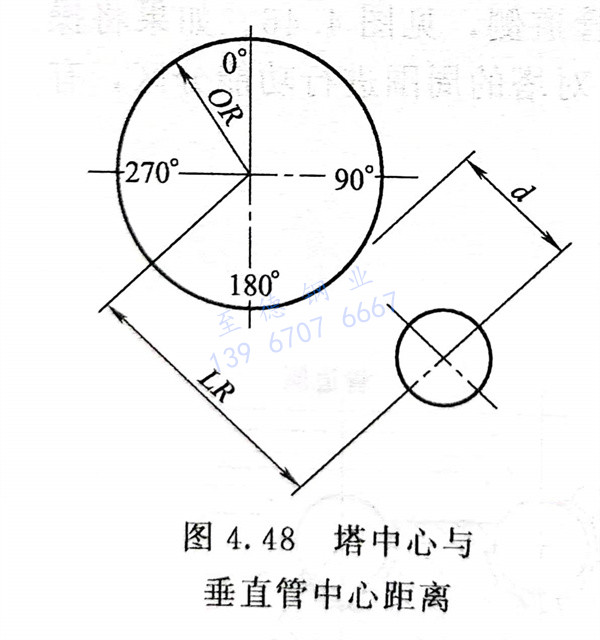

?. 附塔不銹鋼管道應在塔的配管區沿塔壁垂直布置,管中心與塔外壁之間的徑間距可按表4.2設計,見圖4.48,塔中心與垂直管中心距離LR,d值可由表4.2中查得,OR為塔的外半徑,LR=OR+d。

?. 對于(yu)保(bao)溫層(ceng)特別厚(hou)的塔及管道,兩者保(bao)溫后的最(zui)小凈空為100mm。

?. 用框(kuang)架支承塔(ta)時,配管應支承在(zai)框(kuang)架上。水平管走平臺(tai)下(xia)面,垂直管走框(kuang)架外側。

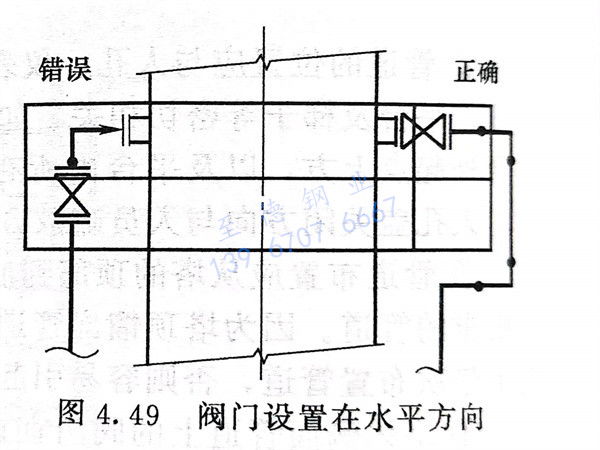

?. 為防止(zhi)閥門根部積(ji)液,不應將閥門設置(zhi)于垂直(zhi)管上,見圖4.49。

?. 特殊要求的管道與塔開口直接焊而不采用法蘭連接,以(yi)減少(shao)泄漏。

?. 塔(ta)體(ti)側面管(guan)道(dao)(dao)一般有回流、進料(liao)、側線抽出(chu)、汽提蒸汽、再沸器入口和(he)返回管(guan)道(dao)(dao)等。為使閥門關閉后無積(ji)液(ye),上(shang)述管(guan)道(dao)(dao)上(shang)的閥門宜(yi)直接(jie)(jie)與塔(ta)體(ti)管(guan)口相接(jie)(jie),進(出(chu))料(liao)管(guan)道(dao)(dao)在同(tong)一角度有兩個以上(shang)的進(出(chu))料(liao)開口時,管(guan)道(dao)(dao)應考慮一定的柔性。

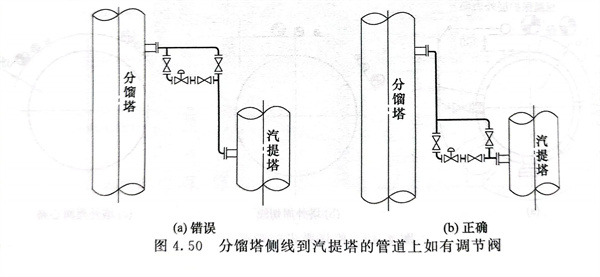

?. 分餾塔側線到汽提塔的不銹鋼管道上如有調節閥,其安裝位置應靠近汽提塔,以保證調節閥前有一段液柱,其液柱的高度應滿足工藝專業提出的要求,見圖4.50。