浙江(jiang)金洲管道工業有限公司(si)φ508~1626mm預精(jing)焊(han)螺(luo)(luo)旋(xuan)縫埋弧焊(han)鋼(gang)管生產(chan)線引進德國SMS MEER集團旗下PWS公司(si)國際先(xian)進的預精(jing)焊(han)(二步法(fa))螺(luo)(luo)旋(xuan)焊(han)管生產(chan)技術和設備(bei),于(yu)2015年1月正式投產(chan),年生產(chan)能力20萬噸,生產(chan)壁厚6.4mm~25.4mm,最高(gao)生產(chan)鋼(gang)級 L690/X100。

金州管道不銹鋼焊管生產線控制系統基于工業以太網技術,實現分布式自動化控制,是目前世界上裝備最先進、工藝最成熟、自動化程度最高的螺旋焊管生產線之一,在檢測設備方面生產線配備了112通道100%母材超聲波探傷、32通道焊縫超聲波探傷、數字平板X射線實時成像檢測系統、4000t水壓試驗機等。

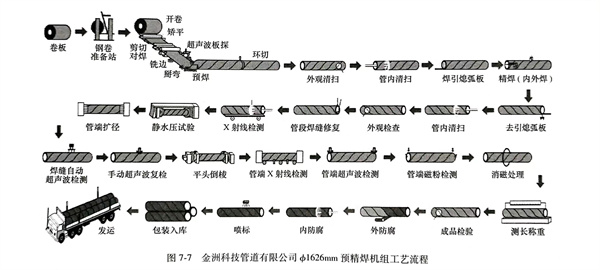

一、生產工藝流程

金洲科技管道(dao)有限公司ф1626mm預精焊(han)不銹鋼焊(han)管機組工(gong)藝流程(cheng)生(sheng)產(chan)工(gong)藝流程(cheng)如圖7-7所示。

二(er)、主要技(ji)術特點

1. 高速成型預焊(han)機組(zu)技術

穩(wen)定(ding)的(de)(de)鋼(gang)帶工(gong)作寬度(du)和(he)穩(wen)定(ding)的(de)(de)遞(di)送狀態是實(shi)現穩(wen)定(ding)高速成(cheng)型(xing)的(de)(de)前提,通過以下各(ge)系統的(de)(de)協同工(gong)作,使鋼(gang)帶以最穩(wen)的(de)(de)狀態進入(ru)成(cheng)型(xing)器,在(zai)高精(jing)度(du)模型(xing)化的(de)(de)成(cheng)型(xing)系統中實(shi)現低應(ying)力穩(wen)定(ding)成(cheng)型(xing),對外徑、圓度(du)、直度(du)實(shi)現高精(jing)度(du)控(kong)制,為預焊提供(gong)穩(wen)定(ding)的(de)(de)焊接環境。

a. 鋼(gang)(gang)帶(dai)矯(jiao)(jiao)(jiao)平(ping)(ping)裝(zhuang)置配備七輥矯(jiao)(jiao)(jiao)平(ping)(ping)機,矯(jiao)(jiao)(jiao)平(ping)(ping)高度由(you)電機調節(jie),矯(jiao)(jiao)(jiao)平(ping)(ping)力大小由(you)液壓缸(gang)提供,可(ke)對每個矯(jiao)(jiao)(jiao)平(ping)(ping)輥進(jin)行獨(du)立控制(zhi),精(jing)確調整每個矯(jiao)(jiao)(jiao)平(ping)(ping)輥位(wei)置的壓力,使(shi)出(chu)口側鋼(gang)(gang)帶(dai)快(kuai)速達到理(li)想的矯(jiao)(jiao)(jiao)平(ping)(ping)狀(zhuang)態,其(qi)最(zui)大矯(jiao)(jiao)(jiao)平(ping)(ping)力600噸,滿(man)足大壁(bi)厚高鋼(gang)(gang)級的高速矯(jiao)(jiao)(jiao)平(ping)(ping)。

b. 剪切(qie)對(dui)焊(han)(han)(han)(han)(han)機配(pei)備伊(yi)薩等離子(zi)切(qie)割(ge)系(xi)統(tong)、板頭尾銑(xian)邊(bian)機、預焊(han)(han)(han)(han)(han)系(xi)統(tong)、雙絲(si)自(zi)動埋弧焊(han)(han)(han)(han)(han)系(xi)統(tong),通(tong)(tong)過(guo)先銑(xian)邊(bian)后(hou)焊(han)(han)(han)(han)(han)接(jie)的工藝(yi),有效避(bi)免因板頭尾對(dui)接(jie)人為(wei)地(di)產生鐮刀彎。采用Y型焊(han)(han)(han)(han)(han)接(jie)坡口,配(pei)合預焊(han)(han)(han)(han)(han)+雙絲(si)自(zi)動埋弧焊(han)(han)(han)(han)(han)工藝(yi),使得(de)對(dui)接(jie)接(jie)頭達到足夠的熔深和強度,確保(bao)對(dui)頭焊(han)(han)(han)(han)(han)縫質(zhi)量,實現(xian)鋼(gang)帶對(dui)接(jie)接(jie)頭在成型器快(kuai)速穩定通(tong)(tong)過(guo)。

c. 自(zi)(zi)適(shi)應銑(xian)(xian)邊(bian)(bian)機配備三(san)組(zu)鋼(gang)帶(dai)(dai)寬(kuan)(kuan)度(du)(du)自(zi)(zi)適(shi)應銑(xian)(xian)邊(bian)(bian)機。第一、二組(zu)銑(xian)(xian)邊(bian)(bian)機為(wei)(wei)粗銑(xian)(xian),寬(kuan)(kuan)度(du)(du)自(zi)(zi)適(shi)應系統通(tong)過實時檢測鋼(gang)帶(dai)(dai)銑(xian)(xian)邊(bian)(bian)前后(hou)寬(kuan)(kuan)度(du)(du),合理(li)地(di)分配每組(zu)銑(xian)(xian)邊(bian)(bian)機切(qie)削深度(du)(du),提(ti)高刀片的(de)使用壽(shou)命,保(bao)證銑(xian)(xian)邊(bian)(bian)質量;第三(san)組(zu)銑(xian)(xian)邊(bian)(bian)機為(wei)(wei)精銑(xian)(xian),根據壁(bi)厚(hou)和焊接(jie)工(gong)藝設(she)定銑(xian)(xian)邊(bian)(bian)后(hou)工(gong)作寬(kuan)(kuan)度(du)(du)、坡口角(jiao)度(du)(du),鈍邊(bian)(bian)厚(hou)度(du)(du)、鈍邊(bian)(bian)位置(zhi),穩定的(de)銑(xian)(xian)邊(bian)(bian)控制為(wei)(wei)后(hou)續的(de)焊接(jie)提(ti)供有利條件。三(san)組(zu)銑(xian)(xian)邊(bian)(bian)機刀盤在豎(shu)直方向具有仿形隨動(dong)功能,有效地(di)防止由于帶(dai)(dai)鋼(gang)波動(dong)引起的(de)坡口不均勻,保(bao)證邊(bian)(bian)部形狀(zhuang)良好穩定,從而確保(bao)成型過程(cheng)穩定。同時銑(xian)(xian)邊(bian)(bian)機銑(xian)(xian)削速(su)度(du)(du)在3~10m/min的(de)遞送速(su)度(du)(du)下自(zi)(zi)動(dong)進行自(zi)(zi)適(shi)應動(dong)態(tai)調節,滿足高速(su)預焊的(de)需求。

d. 鋼帶(dai)自(zi)動(dong)(dong)(dong)對中(zhong)系統配備多組鋼帶(dai)自(zi)動(dong)(dong)(dong)對中(zhong)裝(zhuang)(zhuang)置(zhi)(zhi),每組對中(zhong)裝(zhuang)(zhuang)置(zhi)(zhi)均配備獨(du)立位置(zhi)(zhi)傳(chuan)感器,實(shi)(shi)時監測(ce)鋼帶(dai)的位置(zhi)(zhi)信息,系統自(zi)動(dong)(dong)(dong)判斷鋼帶(dai)位置(zhi)(zhi)狀態和(he)變化趨(qu)勢(shi),通(tong)過(guo)先進的PI閉(bi)環控(kong)制(zhi)算(suan)法,實(shi)(shi)時動(dong)(dong)(dong)態分配各組對中(zhong)輥推(tui)力,實(shi)(shi)現鋼帶(dai)自(zi)動(dong)(dong)(dong)對中(zhong),通(tong)過(guo)數據對比自(zi)動(dong)(dong)(dong)分析(xi)鋼帶(dai)鐮刀彎程度,實(shi)(shi)時糾偏,保證(zheng)成(cheng)型(xing)過(guo)程穩定(ding)。

e. 主(zhu)驅動是整個(ge)成型預焊(han)機組的(de)(de)(de)唯一(yi)動力,由兩臺(tai)210kW交流電機提供(gong),動力通過行星齒輪傳輸到驅動輥(gun),最大驅動扭(niu)矩480kN·m,兩輥(gun)夾(jia)送(song)壓力由液(ye)壓缸提供(gong),液(ye)壓回路(lu)中的(de)(de)(de)蓄能(neng)裝置可有效吸收焊(han)縫(feng)通過輥(gun)子時的(de)(de)(de)壓力變化,提供(gong)穩定的(de)(de)(de)遞送(song)速度。

f. 高(gao)精度成(cheng)型(xing)(xing)(xing)機主要由三輥(gun)(gun)彎曲系統(tong)和外(wai)控輥(gun)(gun)系統(tong)組(zu)成(cheng),最大(da)成(cheng)型(xing)(xing)(xing)力300t,各(ge)成(cheng)型(xing)(xing)(xing)輥(gun)(gun)梁均配置(zhi)伺服電機和絕對(dui)值編碼(ma)器,采用PWS先進的成(cheng)型(xing)(xing)(xing)模(mo)型(xing)(xing)(xing)算法,通(tong)過(guo)精確定(ding)位(wei)各(ge)成(cheng)型(xing)(xing)(xing)輥(gun)(gun)位(wei)置(zhi),實現高(gao)速穩定(ding)成(cheng)型(xing)(xing)(xing),同時(shi)各(ge)位(wei)置(zhi)信息通(tong)過(guo)PLC儲存,可重復調用,提(ti)高(gao)成(cheng)型(xing)(xing)(xing)效率。

g. 數(shu)(shu)字(zi)式(shi)預(yu)焊(han)(han)(han)(han)系(xi)(xi)統采(cai)用CO2氣(qi)體保護(hu)焊(han)(han)(han)(han),由(you)兩臺1500A數(shu)(shu)字(zi)式(shi)焊(han)(han)(han)(han)接電源串聯而成(cheng),內置(zhi)專家(jia)級(ji)焊(han)(han)(han)(han)接數(shu)(shu)據庫(ku),根據壁厚和(he)(he)焊(han)(han)(han)(han)絲直徑不(bu)同,選擇(ze)合(he)適的焊(han)(han)(han)(han)接程序(xu),程序(xu)自動(dong)調用數(shu)(shu)據庫(ku)參(can)(can)數(shu)(shu),并(bing)在焊(han)(han)(han)(han)接過程中對(dui)參(can)(can)數(shu)(shu)進行PI閉環控(kong)(kong)制,其控(kong)(kong)制了頻率達到5kHz,確保參(can)(can)數(shu)(shu)輸出穩定。焊(han)(han)(han)(han)接過程采(cai)用潛弧式(shi)的過渡形式(shi),配合(he)活性(xing)保護(hu)氣(qi)體,可在較高的焊(han)(han)(han)(han)接速(su)度下保持穩定的熔(rong)深,確保于(yu)焊(han)(han)(han)(han)縫的強(qiang)度,最高焊(han)(han)(han)(han)接速(su)度達10m/min。預(yu)焊(han)(han)(han)(han)系(xi)(xi)統配備(bei)激光自動(dong)跟蹤系(xi)(xi)統和(he)(he)視頻監控(kong)(kong)系(xi)(xi)統,可對(dui)焊(han)(han)(han)(han)點(dian)位置(zhi)和(he)(he)預(yu)焊(han)(han)(han)(han)縫狀態實時監控(kong)(kong),實現自動(dong)化焊(han)(han)(han)(han)接。

2. 雙(shuang)環噴水(shui)式(shi)等離子環切機

配(pei)備雙環(huan)(huan)噴(pen)水式等(deng)離子(zi)切(qie)(qie)割(ge)(ge)機(ji)。其雙環(huan)(huan)即(ji)夾(jia)持(chi)環(huan)(huan)和(he)切(qie)(qie)割(ge)(ge)環(huan)(huan),夾(jia)持(chi)環(huan)(huan)包含(han)3組抱(bao)夾(jia)裝置,同(tong)時環(huan)(huan)切(qie)(qie)機(ji)具備長度(du)(du)測量(liang)(liang)系(xi)統,控制精度(du)(du)達到1mm,當鋼管(guan)長度(du)(du)達到切(qie)(qie)割(ge)(ge)所設定的(de)長度(du)(du)時,夾(jia)持(chi)環(huan)(huan)夾(jia)緊鋼管(guan),使(shi)切(qie)(qie)割(ge)(ge)系(xi)統與不銹鋼焊管(guan)以同(tong)樣的(de)速度(du)(du)前進,隨后切(qie)(qie)割(ge)(ge)環(huan)(huan)實施(shi)環(huan)(huan)切(qie)(qie)作業。雙環(huan)(huan)等(deng)離子(zi)切(qie)(qie)割(ge)(ge)系(xi)統使(shi)切(qie)(qie)割(ge)(ge)系(xi)統與鋼管(guan)形成一個(ge)相對(dui)速度(du)(du)為0的(de)狀態,提供穩(wen)定的(de)切(qie)(qie)割(ge)(ge)環(huan)(huan)境,使(shi)得切(qie)(qie)口更加整(zheng)齊;其噴(pen)水系(xi)統一方(fang)面對(dui)等(deng)離子(zi)弧進行收弧聚能,使(shi)切(qie)(qie)割(ge)(ge)能量(liang)(liang)更加集中,提高切(qie)(qie)割(ge)(ge)效率,另一方(fang)面對(dui)切(qie)(qie)割(ge)(ge)周圍進行冷(leng)卻,減(jian)少切(qie)(qie)割(ge)(ge)熱影響區,保(bao)證管(guan)端母材性(xing)能。

3. 精焊機(ji)(FWM)

配備3條精(jing)焊(han)(han)(han)線(xian),每條精(jing)焊(han)(han)(han)線(xian)配置內焊(han)(han)(han)三絲和外(wai)焊(han)(han)(han)雙絲的(de)焊(han)(han)(han)接(jie)系統,內焊(han)(han)(han)和外(wai)焊(han)(han)(han)均配置獨(du)立的(de)焊(han)(han)(han)縫激光自動(dong)跟蹤(zong)(zong)系統、視(shi)(shi)頻監(jian)視(shi)(shi)系統、焊(han)(han)(han)槍高度(du)跟蹤(zong)(zong)系統、焊(han)(han)(han)接(jie)參(can)數(shu)控制系統等,通過各結(jie)構(gou)聯(lian)動(dong),實現(xian)自動(dong)的(de)、實時(shi)的(de)焊(han)(han)(han)頭位置調節和校正,確保每一(yi)條焊(han)(han)(han)縫的(de)焊(han)(han)(han)接(jie)質量,同時(shi)每支不(bu)銹鋼焊(han)(han)(han)管的(de)焊(han)(han)(han)接(jie)參(can)數(shu)實時(shi)曲線(xian)可(ke)(ke)獨(du)立存檔、回放,通過參(can)數(shu)曲線(xian)可(ke)(ke)提前發現(xian)焊(han)(han)(han)縫存在的(de)隱患點,以進行針對性(xing)檢測。

4. PWS數字焊接系統

預焊(han)(han)和精焊(han)(han)工(gong)藝均(jun)配備了(le)PWS數(shu)字焊(han)(han)接(jie)(jie)(jie)系統,即(ji)焊(han)(han)接(jie)(jie)(jie)電源和焊(han)(han)接(jie)(jie)(jie)工(gong)藝均(jun)通過(guo)微處理(li)器(qi)控(kong)(kong)制,從起弧到整(zheng)個(ge)焊(han)(han)接(jie)(jie)(jie)過(guo)程,微處理(li)器(qi)均(jun)以5kHz的頻率(lv)對焊(han)(han)接(jie)(jie)(jie)工(gong)藝進行分(fen)析(xi)和優化。焊(han)(han)接(jie)(jie)(jie)工(gong)藝過(guo)程采取極(ji)高的頻率(lv)不斷(duan)進行分(fen)析(xi)和優化,實(shi)現了(le)對整(zheng)個(ge)焊(han)(han)接(jie)(jie)(jie)過(guo)程實(shi)時精確(que)的PI閉環控(kong)(kong)制,其直(zhi)接(jie)(jie)(jie)效果使得焊(han)(han)接(jie)(jie)(jie)過(guo)程十分(fen)穩定,減(jian)少(shao)了(le)焊(han)(han)縫缺陷和管(guan)端焊(han)(han)接(jie)(jie)(jie)缺陷。

5. 112通道在線鋼管超聲波(bo)檢(jian)測系統

生產線配備112通(tong)道(dao)在(zai)線鋼(gang)管超聲(sheng)波(bo)(bo)檢(jian)測系(xi)統(tong),采用(yong)(yong)8×30mm雙晶(jing)組合探(tan)(tan)頭,共25組,100通(tong)道(dao),探(tan)(tan)頭固定(ding)梳(shu)狀掃查(cha)方(fang)式對鋼(gang)板(ban)100%探(tan)(tan)傷,用(yong)(yong)于(yu)檢(jian)測平行于(yu)軋(ya)(ya)制(zhi)(zhi)方(fang)向線性(xing)缺(que)陷(xian)。同時鋼(gang)板(ban)兩(liang)(liang)邊(bian)200mm范(fan)圍內(nei)各有5個橫波(bo)(bo)探(tan)(tan)頭,用(yong)(yong)于(yu)檢(jian)測鋼(gang)板(ban)邊(bian)緣(yuan)與軋(ya)(ya)制(zhi)(zhi)方(fang)向平行的缺(que)陷(xian)。鋼(gang)板(ban)兩(liang)(liang)側各15mm范(fan)圍內(nei)各有1個橫波(bo)(bo)探(tan)(tan)頭,用(yong)(yong)于(yu)檢(jian)測鋼(gang)板(ban)邊(bian)緣(yuan)與軋(ya)(ya)制(zhi)(zhi)方(fang)向垂直的缺(que)陷(xian)。設備具有聲(sheng)、光報警系(xi)統(tong),缺(que)陷(xian)自動(dong)噴標系(xi)統(tong),以及(ji)各通(tong)道(dao)的耦合監視系(xi)統(tong),缺(que)陷(xian)檢(jian)出(chu)率100%。

6. 32通道焊縫超聲波檢測系統

生產線(xian)配(pei)備(bei)32通(tong)道焊(han)縫超聲波(bo)檢(jian)測(ce)系統,具有24個探(tan)傷(shang)通(tong)道和(he)8個耦合監視(shi)通(tong)道,采用雙探(tan)架設計(ji),配(pei)備(bei)激光圖像(xiang)自動(dong)跟蹤系統,確保(bao)檢(jian)測(ce)過程穩定性。布局探(tan)頭有X型和(he)串列型,可檢(jian)測(ce)焊(han)縫內縱向、橫向、斜(xie)向、焊(han)縫中間(jian)缺(que)陷以及(ji)焊(han)縫兩(liang)側50mm范圍內的熱影響區(qu)分層缺(que)陷。

7. X射線實時成像檢測(ce)系統

生產線配(pei)備(bei)數(shu)字平(ping)板(ban)(ban)X射(she)線實(shi)時(shi)(shi)成像(xiang)檢(jian)測(ce)系(xi)統,采(cai)用美國珀金埃爾默公司的8in非晶數(shu)字平(ping)板(ban)(ban)系(xi)統XRD 0822 AP,空間分辨率優于3.0p/mm,具有全焊縫實(shi)時(shi)(shi)存圖及回放(fang)功能,檢(jian)測(ce)靜態靈(ling)敏(min)度1.0%~1.5%,動態靈(ling)敏(min)度2.2%~2.5%。

8. 自(zi)動化鋼管輸送控(kong)制(zhi)系統(tong)

輸送(song)系(xi)統由輸送(song)輥(gun)道(dao)、橫移(yi)小車(che)、存管(guan)臺架(jia)構(gou)成,輸送(song)輥(gun)道(dao)每(mei)(mei)4個為(wei)一組,存管(guan)臺架(jia)采用V形(xing)臺架(jia),每(mei)(mei)組輥(gun)道(dao)、橫移(yi)小車(che)和每(mei)(mei)個V形(xing)臺架(jia)均配置(zhi)傳感器(qi),用于檢測鋼管(guan)位置(zhi),鋼管(guan)自動化輸送(song)控(kong)制(zhi)系(xi)統由中央控(kong)制(zhi)室進行監控(kong),并(bing)自動選擇最優(you)程序實現整個車(che)間鋼管(guan)的運輸和存放(fang),提高車(che)間作業效率。

9. ERP信息化管理(li)系(xi)統

ERP系統包括制造(zao)數(shu)(shu)據管(guan)理(li)(li)、計劃排產(chan)(chan)管(guan)理(li)(li)、生產(chan)(chan)調度(du)管(guan)理(li)(li)、庫存管(guan)理(li)(li)、質(zhi)(zhi)量(liang)管(guan)理(li)(li)、工藝過(guo)程(cheng)管(guan)理(li)(li)、采購管(guan)理(li)(li)、成(cheng)本管(guan)理(li)(li)、生產(chan)(chan)過(guo)程(cheng)控制、質(zhi)(zhi)量(liang)數(shu)(shu)據集成(cheng)分析(xi)。實現從訂單(dan)下(xia)達(da)到產(chan)(chan)品完成(cheng)的整個(ge)生產(chan)(chan)過(guo)程(cheng)的優(you)化管(guan)理(li)(li),改善各個(ge)環節的銜接效(xiao)率,對生產(chan)(chan)進度(du)、產(chan)(chan)品質(zhi)(zhi)量(liang)數(shu)(shu)據實時(shi)反(fan)饋(kui),從而保障(zhang)產(chan)(chan)品質(zhi)(zhi)量(liang)和工廠及時(shi)交貨能(neng)力。

10. 機器人自動噴標系統

生產(chan)線配備機(ji)器人(ren)(ren)自(zi)動噴標系(xi)統,實現生產(chan)過(guo)程鋼管(guan)信息的自(zi)動讀取和收集(ji),中控匯總鋼管(guan)的過(guo)程狀態信息,同時產(chan)品標識更(geng)加美觀、規范、準(zhun)確(que)。通過(guo)機(ji)器換(huan)人(ren)(ren),降(jiang)低工人(ren)(ren)勞動強(qiang)度。

三、技術水平與業績

自2015年投產以來,金洲(zhou)管(guan)道以預(yu)精焊(han)生產線為依托,成立了(le)能源管(guan)道研(yan)(yan)究所,焊(han)接實驗室等(deng)研(yan)(yan)發部門,整(zheng)合公(gong)司(si)優質(zhi)資源,通過(guo)自主創新和產學研(yan)(yan)等(deng)方(fang)式(shi),加快預(yu)精焊(han)工藝技術(shu)消化吸收(shou)再創新,先后試(shi)制(zhi)進(jin)行了φ1219mmx16.3mm、X90M,φ1219mmx22mm、X80M,ф1219m219mmx25.425.4mm、Q345B,φ508mmx6.4mm,X65M等規格(ge),參與了新粵浙管(guan)(guan)(guan)線φ1219x18.4,X80M管(guan)(guan)(guan)線的(de)單爐試(shi)制(zhi),在高鋼級大(da)壁厚的(de)螺旋不(bu)銹鋼焊(han)(han)管(guan)(guan)(guan)生產(chan)工藝上積(ji)累一定(ding)的(de)經驗。針對預(yu)焊(han)(han)飛(fei)濺、精(jing)焊(han)(han)質量、生產(chan)效率等重點(dian)難點(dian)問(wen)題,進(jin)行了專項技術攻(gong)關,通過多項科研成果(guo)的(de)應用,金洲(zhou)管(guan)(guan)(guan)道預(yu)精(jing)焊(han)(han)工藝技術水平達到國內領先(xian)水平。產(chan)品廣(guang)泛用于石(shi)油、天(tian)然氣(qi)輸(shu)送、海(hai)底(di)管(guan)(guan)(guan)線、城市(shi)管(guan)(guan)(guan)網(wang)以及大(da)型鋼管(guan)(guan)(guan)樁(zhuang)管(guan)(guan)(guan)等領域。先(xian)后承接了惠州海(hai)底(di)管(guan)(guan)(guan)道項目(mu)、金麗溫省級天(tian)然氣(qi)管(guan)(guan)(guan)道工程(cheng)(cheng)、海(hai)南環島管(guan)(guan)(guan)線工程(cheng)(cheng)、江陰燃(ran)(ran)氣(qi)管(guan)(guan)(guan)道工程(cheng)(cheng)、馬來西亞管(guan)(guan)(guan)網(wang)項目(mu)、文萊管(guan)(guan)(guan)線項目(mu)、伊朗管(guan)(guan)(guan)線項目(mu),以及港(gang)華(hua)(hua)燃(ran)(ran)氣(qi)、中燃(ran)(ran)燃(ran)(ran)氣(qi)、華(hua)(hua)潤燃(ran)(ran)氣(qi)等各大(da)城市(shi)管(guan)(guan)(guan)網(wang)工程(cheng)(cheng)。