一、裝置簡(jian)介

催(cui)(cui)化(hua)(hua)裂(lie)化(hua)(hua)是重(zhong)(zhong)油(you)(you)輕質(zhi)化(hua)(hua)的(de)(de)核心工藝之一,是提高原油(you)(you)加(jia)工深(shen)度、增加(jia)輕質(zhi)油(you)(you)收(shou)率的(de)(de)重(zhong)(zhong)要手(shou)段,在(zai)(zai)汽(qi)油(you)(you)和柴油(you)(you)等(deng)輕質(zhi)產(chan)品的(de)(de)生產(chan)中(zhong)占有很(hen)重(zhong)(zhong)要的(de)(de)地位。催(cui)(cui)化(hua)(hua)裂(lie)化(hua)(hua)是煉廠獲取(qu)經濟效益的(de)(de)重(zhong)(zhong)要手(shou)段。催(cui)(cui)化(hua)(hua)裂(lie)化(hua)(hua)是重(zhong)(zhong)質(zhi)油(you)(you)在(zai)(zai)酸性(xing)催(cui)(cui)化(hua)(hua)劑的(de)(de)作用下發生裂(lie)解,生成輕質(zhi)油(you)(you)、氣體和焦(jiao)炭的(de)(de)過(guo)程。催(cui)(cui)化(hua)(hua)裂(lie)化(hua)(hua)反應(ying)包括(kuo)分解和縮(suo)合兩(liang)個(ge)過(guo)程,分解等(deng)反應(ying)生成氣體、汽(qi)油(you)(you)等(deng)小分子(zi)產(chan)物,縮(suo)合反應(ying)生成焦(jiao)炭。

一般原油(you)(you)經過常(chang)減壓蒸(zheng)餾(liu)后可得到的汽油(you)(you)、煤油(you)(you)及柴(chai)油(you)(you)等輕質油(you)(you)品僅有10%~40%,其余的是(shi)重質餾(liu)分油(you)(you)和殘渣油(you)(you)。如果(guo)想(xiang)得到更多輕質油(you)(you)品,就(jiu)必須對重質餾(liu)分和殘渣油(you)(you)進(jin)行二次加(jia)工(gong)。催化裂(lie)化是(shi)最(zui)常(chang)用的生產汽油(you)(you)、柴(chai)油(you)(you)生產工(gong)序,汽油(you)(you)柴(chai)油(you)(you)主要是(shi)通過該(gai)工(gong)藝(yi)生產出來(lai)。這也是(shi)一般石油(you)(you)煉化企業最(zui)重要的生產環(huan)節。

二(er)、典(dian)型催化裂化裝置的工藝及特點

原(yuan)料(liao):渣油(you)(you)(you)(you)和蠟油(you)(you)(you)(you)70%左(zuo)右(you),催化(hua)(hua)裂化(hua)(hua)一般是(shi)以減壓餾分油(you)(you)(you)(you)和焦化(hua)(hua)蠟油(you)(you)(you)(you)為原(yuan)料(liao),但(dan)是(shi)隨著原(yuan)油(you)(you)(you)(you)日益加重以及(ji)對(dui)輕(qing)質油(you)(you)(you)(you)需求(qiu)越來越高,大部分石煉化(hua)(hua)企(qi)業開始在原(yuan)料(liao)中摻加減壓渣油(you)(you)(you)(you),甚至直接以常壓渣油(you)(you)(you)(you)作為原(yuan)料(liao)進行煉制。

產品:汽油、柴油、油漿(重(zhong)質餾分油)、液(ye)體丙烯、液(ye)化氣(qi);各(ge)自(zi)占(zhan)(zhan)比:汽油占(zhan)(zhan)42%,柴油占(zhan)(zhan)21.5%,丙烯占(zhan)(zhan)5.8%,液(ye)化氣(qi)占(zhan)(zhan)8%,油漿占(zhan)(zhan)12%。

催(cui)化裂化是在(zai)有催(cui)化劑存在(zai)的(de)條(tiao)件下,將(jiang)重(zhong)質(zhi)油(you)(you)(例如渣(zha)油(you)(you))加(jia)工成輕質(zhi)油(you)(you)(汽油(you)(you)、煤油(you)(you)、柴油(you)(you))的(de)主要(yao)工藝(yi),是煉(lian)油(you)(you)過程主要(yao)的(de)二(er)次加(jia)工手段(duan),屬于化學加(jia)工過程。工藝(yi)過程:

①. 常渣和臘油經過原(yuan)料油緩沖罐進(jin)入(ru)提升管、沉(chen)降器、再生(sheng)器形成油氣,進(jin)入(ru)分(fen)餾塔。

②. 一部分(fen)油氣進(jin)人(ren)粗汽(qi)油塔、吸(xi)收(shou)塔、空壓機進(jin)人(ren)凝縮油罐(guan),經過(guo)再吸(xi)收(shou)塔、穩(wen)定塔,最后進(jin)行汽(qi)油精(jing)制(zhi),生產出(chu)汽(qi)油。

③. 一部分(fen)油氣經過分(fen)餾塔(ta)進入柴油汽提塔(ta),然(ran)后進行柴油精制,生產出柴油。

④. 一部(bu)分油氣(qi)經過分餾(liu)塔進入油漿循環,最后生產出油漿。

⑤. 一(yi)部(bu)分油(you)氣經(jing)分餾(liu)塔(ta)(ta)進(jin)入(ru)(ru)液態烴緩(huan)沖罐,經(jing)過脫硫吸附罐、砂濾塔(ta)(ta)、水洗罐、脫硫醇抽(chou)提塔(ta)(ta)、預堿洗罐、胺液回收(shou)器、脫硫抽(chou)提塔(ta)(ta)、緩(huan)沖塔(ta)(ta),最后進(jin)入(ru)(ru)液態烴罐,形(xing)成液化氣。

⑥. 一部(bu)分(fen)油氣經(jing)過液(ye)態(tai)烴緩沖罐(guan)進(jin)入脫丙(bing)(bing)(bing)烷塔(ta)、回(hui)流塔(ta)、脫乙(yi)烷塔(ta)、精丙(bing)(bing)(bing)稀(xi)塔(ta)、回(hui)流罐(guan),最后進(jin)入丙(bing)(bing)(bing)稀(xi)區球(qiu)罐(guan),形成液(ye)體丙(bing)(bing)(bing)稀(xi)。液(ye)體丙(bing)(bing)(bing)稀(xi)再經(jing)過聚丙(bing)(bing)(bing)稀(xi)車間的(de)進(jin)一步加工(gong)生產出聚丙(bing)(bing)(bing)稀(xi)。

催化裂化裝置(zhi)大致可(ke)以分為四個加工單元,即反應再生系(xi)(xi)統、分餾系(xi)(xi)統、吸收(shou)(shou)穩(wen)定系(xi)(xi)統和能量回收(shou)(shou)系(xi)(xi)統。

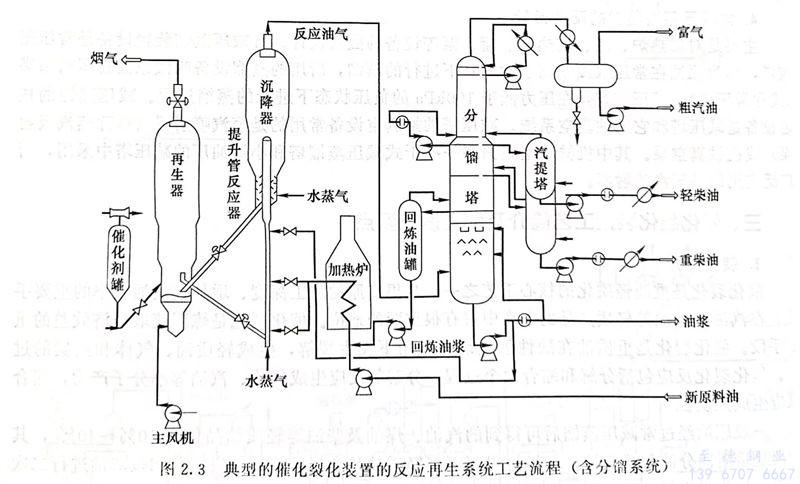

1. 反應再生系統

反(fan)(fan)應(ying)再(zai)(zai)生(sheng)系統(tong)包括原(yuan)(yuan)料(liao)油(you)的裂(lie)化(hua)(hua)反(fan)(fan)應(ying)和催化(hua)(hua)劑(ji)的再(zai)(zai)生(sheng)兩個工(gong)藝過程(cheng)。典型的催化(hua)(hua)裂(lie)化(hua)(hua)裝置的反(fan)(fan)應(ying)再(zai)(zai)生(sheng)系統(tong)工(gong)藝流程(cheng)如圖2.3所示。經(jing)(jing)換熱升(sheng)溫(wen)后的新(xin)鮮(xian)原(yuan)(yuan)料(liao)油(you)與回煉油(you)混合,經(jing)(jing)加(jia)熱爐加(jia)熱后送(song)至催化(hua)(hua)裂(lie)化(hua)(hua)提(ti)升(sheng)管反(fan)(fan)應(ying)器(qi)下部(bu)噴(pen)嘴,原(yuan)(yuan)料(liao)油(you)蒸(zheng)氣(qi)霧化(hua)(hua)后噴(pen)入(ru)提(ti)升(sheng)管內(nei),與來自再(zai)(zai)生(sheng)器(qi)的高溫(wen)催化(hua)(hua)劑(ji)接觸,隨即氣(qi)化(hua)(hua)并發生(sheng)反(fan)(fan)應(ying)。反(fan)(fan)應(ying)生(sheng)成(cheng)的氣(qi)體、汽油(you)、液化(hua)(hua)氣(qi)、柴油(you)等組(zu)成(cheng)的反(fan)(fan)應(ying)油(you)氣(qi)被送(song)至旋(xuan)風分(fen)離(li)器(qi)。經(jing)(jing)旋(xuan)風分(fen)離(li)器(qi)分(fen)離(li)出(chu)夾帶(dai)的催化(hua)(hua)劑(ji)后送(song)入(ru)分(fen)餾(liu)塔進(jin)行(xing)分(fen)餾(liu)。

經(jing)汽提后的(de)(de)(de)待生催(cui)化劑(ji)(ji)通過待生斜(xie)管進入再生器(qi),用(yong)空(kong)氣燒焦(jiao),燒去催(cui)化劑(ji)(ji)上因(yin)反應而(er)生成的(de)(de)(de)積炭(tan),使(shi)催(cui)化劑(ji)(ji)的(de)(de)(de)活(huo)(huo)性(xing)得以恢復。再生后的(de)(de)(de)催(cui)化劑(ji)(ji)落入淹流(liu)管,經(jing)再生斜(xie)管送回反應器(qi)循(xun)環使(shi)用(yong)。在生產(chan)過程中,催(cui)化劑(ji)(ji)會有(you)損失及(ji)失活(huo)(huo)。為(wei)了維持(chi)系統內催(cui)化劑(ji)(ji)的(de)(de)(de)存量(liang)和活(huo)(huo)性(xing),需要定(ding)期(qi)地(di)或經(jing)常(chang)地(di)向系統中補充或置換新鮮催(cui)化劑(ji)(ji)。催(cui)化劑(ji)(ji)的(de)(de)(de)補充常(chang)采(cai)用(yong)稀相輸送的(de)(de)(de)方法(fa),輸送介質為(wei)壓縮空(kong)氣。

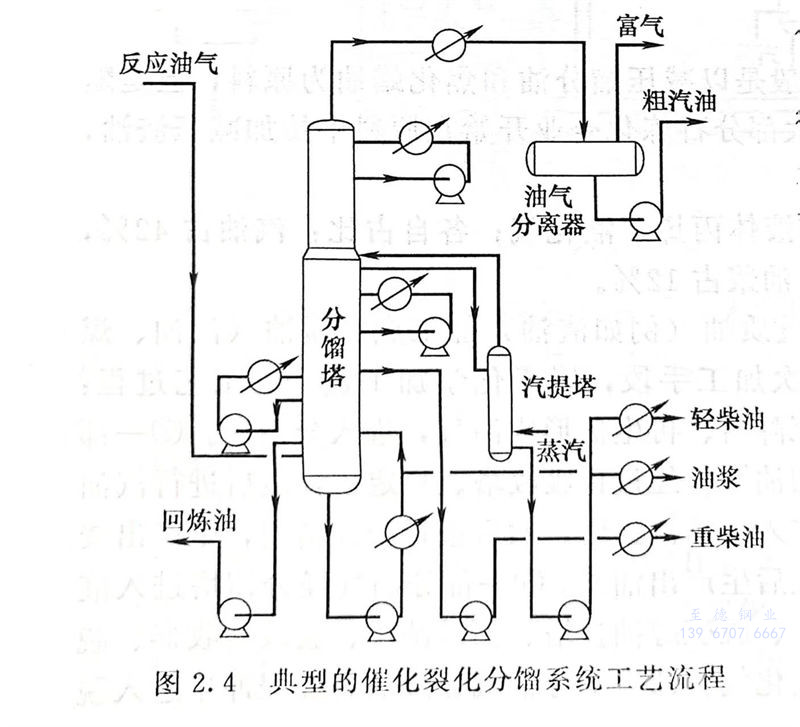

2. 分餾(liu)系統

典型的(de)催化(hua)(hua)裂(lie)化(hua)(hua)分餾系統(tong)工藝(yi)流程如圖(tu)2.4所示。

由反應(ying)器(qi)(qi)來(lai)的(de)(de)(de)反應(ying)油(you)(you)氣(qi)(qi)從(cong)分(fen)餾(liu)塔(ta)下部進入(ru)分(fen)餾(liu)塔(ta)。在底部的(de)(de)(de)脫(tuo)過(guo)熱段與油(you)(you)漿換(huan)熱,并洗掉油(you)(you)氣(qi)(qi)中攜帶(dai)的(de)(de)(de)少量催(cui)化劑。反應(ying)油(you)(you)氣(qi)(qi)在分(fen)餾(liu)塔(ta)內(nei)上升并經(jing)過(guo)多次的(de)(de)(de)傳熱、冷(leng)凝,在分(fen)餾(liu)段根據物料的(de)(de)(de)沸(fei)點差,從(cong)上至(zhi)下分(fen)離(li)出富(fu)氣(qi)(qi)、粗(cu)汽油(you)(you)、柴(chai)油(you)(you)、回煉油(you)(you)和油(you)(you)漿。塔(ta)頂為沸(fei)點最低的(de)(de)(de)富(fu)氣(qi)(qi)及粗(cu)汽油(you)(you)。經(jing)換(huan)熱冷(leng)卻(que)后,進入(ru)油(you)(you)氣(qi)(qi)分(fen)離(li)器(qi)(qi)。油(you)(you)氣(qi)(qi)分(fen)離(li)器(qi)(qi)頂部出來(lai)的(de)(de)(de)催(cui)化富(fu)氣(qi)(qi),經(jing)氣(qi)(qi)體(ti)壓縮(suo)機壓縮(suo)后,進入(ru)吸收穩定系統。

側線抽(chou)出(chu)的(de)(de)(de)輕(qing)柴油(you)、重柴油(you)經(jing)汽(qi)提塔(ta)汽(qi)提,再經(jing)換熱、冷卻(que)后(hou)出(chu)裝(zhuang)置。側線回(hui)煉(lian)油(you)與(yu)原料油(you)混合返(fan)回(hui)分餾塔(ta)進(jin)行(xing)回(hui)煉(lian)。塔(ta)底抽(chou)出(chu)的(de)(de)(de)是油(you)漿(jiang),一部(bu)分經(jing)換熱、冷卻(que)后(hou)出(chu)裝(zhuang)置;一部(bu)分返(fan)回(hui)分餾塔(ta)脫過(guo)(guo)熱段進(jin)行(xing)循環;另一部(bu)分油(you)漿(jiang)則送至反(fan)應器回(hui)煉(lian)。由于分餾塔(ta)的(de)(de)(de)進(jin)料是帶有催化劑(ji)粉(fen)塵的(de)(de)(de)過(guo)(guo)熱油(you)氣(qi),因此,分餾塔(ta)底部(bu)設有脫過(guo)(guo)熱段,用經(jing)過(guo)(guo)冷卻(que)的(de)(de)(de)油(you)漿(jiang)把油(you)氣(qi)冷卻(que)到飽和狀態,并洗掉夾(jia)帶的(de)(de)(de)催化劑(ji)粉(fen)塵,以便后(hou)續分餾,并避免塔(ta)盤堵塞。

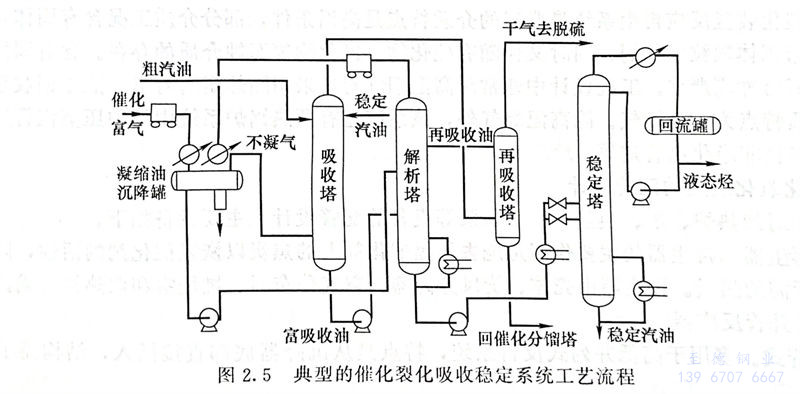

3. 吸(xi)收穩定系(xi)統(tong)

典型的催(cui)化(hua)裂化(hua)吸收(shou)穩定系(xi)統(tong)工(gong)藝(yi)流程如圖2.5所示。

從分餾(liu)塔頂油(you)(you)氣分離器出來的催(cui)化(hua)富氣中帶有汽(qi)(qi)油(you)(you)組分,而粗汽(qi)(qi)油(you)(you)中則溶解(jie)有組分。吸(xi)收穩定(ding)系統(tong)的作用(yong)就是利(li)用(yong)吸(xi)收和(he)精餾(liu)的方法(fa),將富氣和(he)粗汽(qi)(qi)油(you)(you)分離成干(gan)氣(≤C2)液化(hua)氣(C3、C4)及穩定(ding)汽(qi)(qi)油(you)(you)。

吸(xi)收穩定系統(tong)主要由吸(xi)收塔、再吸(xi)收塔、解吸(xi)塔及(ji)穩定塔組(zu)成。

①. 富氣經(jing)氣壓機升壓、冷卻并分(fen)出(chu)凝(ning)縮油(you)(you)后形成不凝(ning)氣,由底部進(jin)入(ru)吸(xi)收(shou)(shou)(shou)塔(ta)。穩(wen)定(ding)汽(qi)油(you)(you)和粗汽(qi)油(you)(you)則(ze)作(zuo)為吸(xi)收(shou)(shou)(shou)液由塔(ta)頂進(jin)入(ru)。將富氣中(zhong)的C3、C4(含(han)少(shao)(shao)量C2)等吸(xi)收(shou)(shou)(shou)后得到富吸(xi)收(shou)(shou)(shou)油(you)(you)。吸(xi)收(shou)(shou)(shou)塔(ta)頂部出(chu)來的貧氣中(zhong)夾帶有(you)少(shao)(shao)量的穩(wen)定(ding)汽(qi)油(you)(you),經(jing)再吸(xi)收(shou)(shou)(shou)塔(ta)用柴油(you)(you)回收(shou)(shou)(shou)其中(zhong)的汽(qi)油(you)(you)組分(fen)后成為干氣。干氣被送出(chu)裝置進(jin)行氣體脫硫。再吸(xi)收(shou)(shou)(shou)塔(ta)底油(you)(you)則(ze)返回催化分(fen)餾塔(ta)。

②. 富吸(xi)(xi)收油(you)和(he)凝縮(suo)油(you)均進入解(jie)吸(xi)(xi)塔(ta),使其中的(de)(de)氣(qi)體解(jie)吸(xi)(xi)后,從塔(ta)頂(ding)返回凝縮(suo)油(you)沉降罐。塔(ta)底(di)的(de)(de)未穩(wen)定汽油(you)送入穩(wen)定塔(ta),通過精餾作用(yong)將液(ye)化氣(qi)和(he)穩(wen)定汽油(you)分開。

③. 穩(wen)定塔(ta)頂產(chan)品為液(ye)化(hua)氣(qi)(液(ye)態烴),穩(wen)定塔(ta)底產(chan)品為穩(wen)定汽油。液(ye)態烴再利(li)用精餾(liu)(liu)的(de)方(fang)法通過氣(qi)體(ti)分餾(liu)(liu)裝置將其(qi)中的(de)丙(bing)烯、丁烯分離出來(lai),進(jin)行化(hua)工利(li)用。穩(wen)定塔(ta)實質上是一個精餾(liu)(liu)塔(ta)。

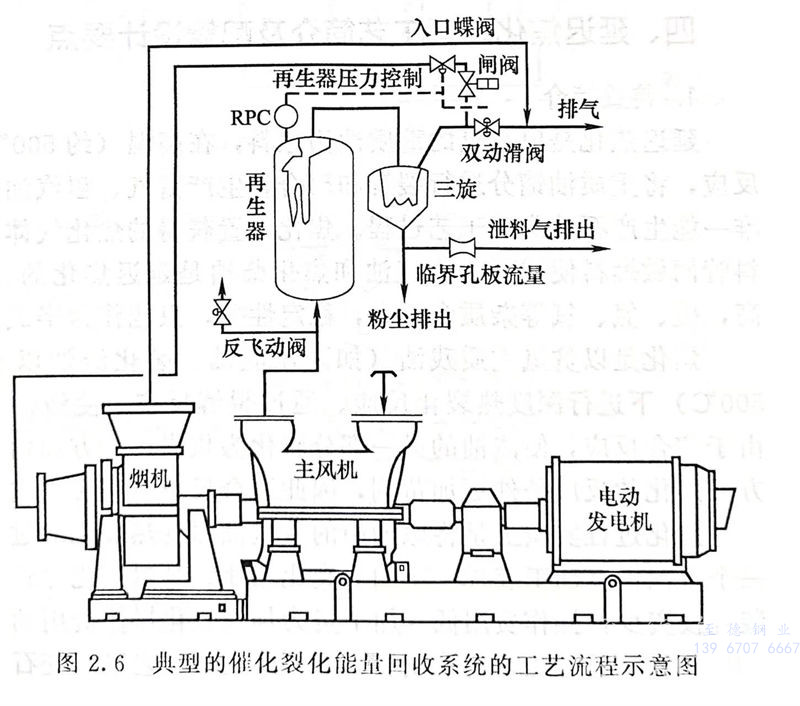

④. 能(neng)量回(hui)(hui)收(shou)系統 催化(hua)(hua)裂(lie)化(hua)(hua)反(fan)應產(chan)生較多的熱(re)能(neng),而能(neng)量回(hui)(hui)收(shou)系統是為(wei)這些熱(re)能(neng)的回(hui)(hui)收(shou)而設(she)置的。不同(tong)的催化(hua)(hua)裂(lie)化(hua)(hua)能(neng)量回(hui)(hui)收(shou)系統的工藝(yi)流(liu)程不盡相同(tong),主要區別在于煙(yan)氣輪機-主風機組的組成上。圖(tu)(tu)2.6所(suo)示為(wei)典(dian)型(xing)的催化(hua)(hua)裂(lie)化(hua)(hua)能(neng)量回(hui)(hui)收(shou)系統的工藝(yi)流(liu)程示意圖(tu)(tu)。

由再生(sheng)器過來的(de)(de)高(gao)(gao)溫煙氣(qi)(qi),含(han)有微量(liang)的(de)(de)催(cui)化劑粉塵,會造成煙氣(qi)(qi)輪機葉片的(de)(de)磨(mo)損。煙汽輪機首先用于主風機的(de)(de)驅動,多(duo)余能量(liang)則帶(dai)動電動/發電機發電。煙氣(qi)(qi)在驅動煙氣(qi)(qi)輪機做功并回收了(le)壓(ya)力能后,溫度(du)略有降低,但(dan)仍(reng)然保持較(jiao)高(gao)(gao)的(de)(de)溫度(du)。通常情況(kuang)下,煙氣(qi)(qi)還會被(bei)送(song)至余熱鍋爐(lu)產生(sheng)中(zhong)壓(ya)蒸氣(qi)(qi)。最后,煙氣(qi)(qi)經(jing)進一(yi)步降溫后直接排(pai)入(ru)大氣(qi)(qi),或經(jing)脫硫后再排(pai)入(ru)大氣(qi)(qi)。

三、介質特點

催(cui)化(hua)裂化(hua)裝置(zhi)反應再生系統最典型(xing)的(de)(de)介(jie)質特點是高溫(wen)條件,部分(fen)介(jie)質工況含(han)有(you)(you)固(gu)體顆(ke)粒(li)催(cui)化(hua)劑或夾帶固(gu)體顆(ke)粒(li)催(cui)化(hua)劑,同時又(you)伴隨有(you)(you)硫化(hua)物、氮化(hua)物等(deng)腐(fu)蝕介(jie)質的(de)(de)存在。含(han)有(you)(you)固(gu)體催(cui)化(hua)劑的(de)(de)管道通常(chang)沖刷(shua)嚴重。工程設計中通常(chang)對高溫(wen)煙氣管道采(cai)用隔(ge)熱(re)耐磨襯里。能量回收系統較典型(xing)的(de)(de)介(jie)質特點為高溫(wen)煙氣。除高溫(wen)煙氣外,該系統還(huan)有(you)(you)預熱(re)鍋爐系統中的(de)(de)中壓蒸汽管道、主(zhu)風(feng)(feng)機的(de)(de)大口徑非凈(jing)化(hua)風(feng)(feng)管道等(deng)。

四、催化裂化裝置的配管(guan)設(she)計

主要是(shi)對加熱(re)爐、塔(ta)、換熱(re)器、罐(guan)、泵等設備的配管設計。主要設備如(ru)下。

1. 再生(sheng)器(qi)

再生(sheng)器(qi)的主(zhu)要作用(yong)是(shi)燒去(qu)結焦(jiao)催(cui)化劑上的焦(jiao)炭以恢復催(cui)化劑的活(huo)性,同(tong)時也提供裂(lie)化所需(xu)的熱量。再生(sheng)器(qi)由殼(ke)體、旋風(feng)分離器(qi)、空氣分布器(qi)、燃燒室和取(qu)熱器(qi)組成(cheng)。

2. 提升(sheng)管反應器

①. 直管式: 多用于高低并列式(shi)反再系統,特點是從沉降器底部直(zhi)接插(cha)入(ru),結構(gou)簡單,壓降小。

②. 折疊式(shi):多(duo)用于同軸式(shi)式(shi)反再(zai)系統。

3. 沉降器

沉(chen)降(jiang)器(qi)(qi)的(de)作用(yong)是使來自提升管的(de)反應油(you)氣(qi)和催(cui)化劑(ji)分離,油(you)氣(qi)經(jing)旋風(feng)分離器(qi)(qi)分出夾帶催(cui)化劑(ji)后(hou)經(jing)集氣(qi)室去分餾(liu)系統。由快速(su)分離器(qi)(qi)出來的(de)催(cui)化劑(ji)靠(kao)重(zhong)力在沉(chen)降(jiang)器(qi)(qi)中向下(xia)沉(chen)降(jiang),落入氣(qi)體段(duan)。

4. 主(zhu)風機

供給再生器燒(shao)焦用空(kong)氣。

5. 氣壓機

用于(yu)給分餾系統來的富(fu)氣(qi)升(sheng)壓,然(ran)后(hou)送往吸收穩定系統。

6. 增壓機(ji)

供(gong)給IV型反應再生(sheng)裝置密相提(ti)升管調節(jie)催化劑循環量。