1. 鉻(ge)鎳(nie)奧氏(shi)體不(bu)銹鋼(gang)熔化極氬(ya)弧焊(han)工藝

采(cai)用焊(han)(han)接(jie)不(bu)銹鋼(gang),主要(yao)(yao)是焊(han)(han)接(jie)那些含(han)有(you)(you)鈦、鋁(lv)、硅(gui)等(與氧親和(he)力(li)大的(de)(de)(de)(de)元素)的(de)(de)(de)(de)重要(yao)(yao)結構(gou),以滿足其對焊(han)(han)接(jie)接(jie)頭力(li)學性能和(he)耐(nai)腐蝕性等方面(mian)的(de)(de)(de)(de)要(yao)(yao)求。因為(wei)這類結構(gou)在抗腐蝕性方面(mian)有(you)(you)較高的(de)(de)(de)(de)要(yao)(yao)求或是在焊(han)(han)縫表面(mian)不(bu)允許形成夾渣。選擇焊(han)(han)絲(si)的(de)(de)(de)(de)出發點是被焊(han)(han)材料(liao)的(de)(de)(de)(de)成分、結構(gou)的(de)(de)(de)(de)剛性、對焊(han)(han)接(jie)接(jie)頭耐(nai)腐蝕性的(de)(de)(de)(de)要(yao)(yao)求等。為(wei)了(le)減小裂紋傾向(xiang),應使進入焊(han)(han)縫中的(de)(de)(de)(de)氫及在焊(han)(han)接(jie)時產生的(de)(de)(de)(de)應力(li)最小。

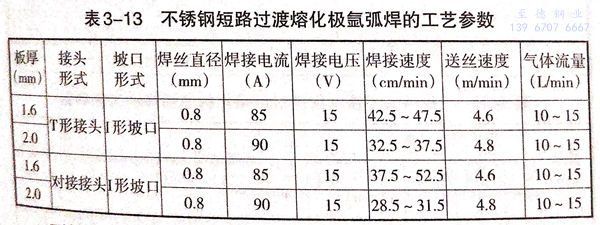

焊前對坡口及焊絲進行除油和去污。可以采用與母材類似成分的焊絲進行熔化極氬弧焊焊接。熔化極氬弧焊焊接不銹鋼時,可采用短路過渡、脈沖電弧和射流過渡,這幾種方法各有其應用范圍。短路過渡焊接可以使用直徑0.8~1.2mm的細絲和Ar+(1~5)%O2或Ar+(5~25)% 二氧化碳混合氣體。不銹鋼短路過渡熔化極氬弧焊的工藝參數見表3-13。

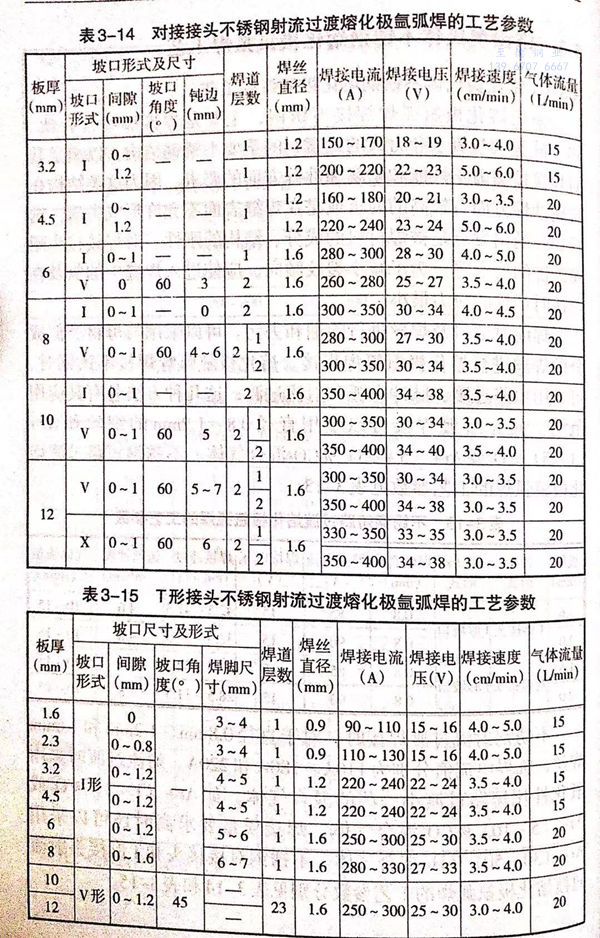

不銹(xiu)鋼(gang)射(she)流(liu)過渡(du)焊(han)接時,對于直(zhi)徑0.8mm、1.2mm和(he)1.6mm焊(han)絲,臨(lin)界電流(liu)值分別(bie)為110A、180A和(he)220A.射(she)流(liu)過渡(du)時采用(yong)氧化性比(bi)短路過渡(du)小一些的(de)混(hun)合(he)氣(qi)(qi)體(ti),如Ar+(1~2)%O2或Ar+(5~10)%CO2混(hun)合(he)氣(qi)(qi)體(ti)。焊(han)接質量要求高時還可以采用(yong)Ar+(30~50)%He混(hun)合(he)氣(qi)(qi)體(ti)。不銹(xiu)鋼(gang)對接接頭和(he)T形接頭射(she)流(liu)過渡(du)熔(rong)化極氬弧焊(han)的(de)工藝參數(shu)分別(bie)見表(biao)3-14和(he)表(biao)3-15。

為了防(fang)止產生指狀(zhuang)熔深,焊(han)絲可做較小的(de)(de)橫向擺動或用潛弧焊(han)并采用雙層噴嘴。為了提(ti)高抗腐(fu)蝕性能,應盡量提(ti)高冷卻速度,同時(shi)要注意,與(yu)腐(fu)蝕介質(zhi)接觸的(de)(de)工(gong)作面(mian)應最后進行焊(han)接。

2. 鉻(ge)鎳奧氏(shi)體不銹鋼脈(mo)沖熔(rong)化極氬弧焊工藝

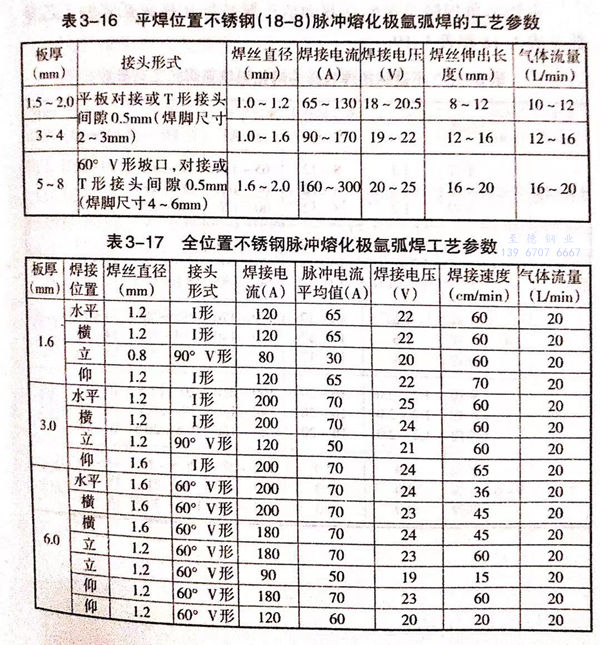

不銹鋼(gang)脈(mo)沖熔化(hua)極氬弧(hu)(hu)焊(han)(han)(han)采用直徑1.6mm以(yi)下的細(xi)絲(si)和(he)使用小于臨(lin)界(jie)電流的平(ping)均電流值進行焊(han)(han)(han)接。這時電弧(hu)(hu)穩定,能(neng)(neng)通過調整脈(mo)沖工藝參(can)數(shu)調節焊(han)(han)(han)縫成形,細(xi)化(hua)焊(han)(han)(han)縫組織和(he)提(ti)高其抗裂紋能(neng)(neng)力。平(ping)焊(han)(han)(han)位置(zhi)(zhi)不銹鋼(gang)(18-8)脈(mo)沖熔化(hua)極氬弧(hu)(hu)焊(han)(han)(han)的工藝參(can)數(shu)見(jian)表3-16.全位置(zhi)(zhi)不銹鋼(gang)脈(mo)沖熔化(hua)極氬弧(hu)(hu)焊(han)(han)(han)工藝參(can)數(shu)見(jian)表3-17。

表3-16 平焊位置(zhi)不銹(xiu)鋼(gang)(18-8)脈(mo)沖熔化(hua)極(ji)氬(ya)弧焊的(de)工藝參(can)數)

針(zhen)對全位(wei)置焊接工(gong)藝特點,采(cai)用脈(mo)沖(chong)噴射過(guo)渡(du)氬弧(hu)焊具(ju)有(you)良好(hao)的工(gong)藝性能,因為使用脈(mo)沖(chong)電流可減小對焊件的熱輸入,降低焊絲的熔(rong)化速度(du)(du),電弧(hu)挺直度(du)(du)與指向性好(hao)。焊接過(guo)程可借助精(jing)確控(kong)制(zhi)脈(mo)沖(chong)工(gong)藝參數以控(kong)制(zhi)熔(rong)池的形狀尺寸(cun)和(he)均勻熔(rong)透,能有(you)效(xiao)抑制(zhi)和(he)減小液態熔(rong)池金屬的流溢。

仰焊(han)(han)、立(li)焊(han)(han)和全位置焊(han)(han)由(you)于(yu)比平焊(han)(han)困(kun)難(nan),在焊(han)(han)接工藝參數選擇(ze)上的(de)(de)特點(與(yu)平焊(han)(han)相比)是:用低(di)的(de)(de)基(ji)值電流(liu)配(pei)以(yi)高(gao)峰值的(de)(de)脈沖電流(liu),脈沖頻率較(jiao)(jiao)高(gao)而脈沖占空系(xi)數較(jiao)(jiao)小(xiao),選用焊(han)(han)接電流(liu)要適(shi)當并匹配(pei)盡可(ke)能低(di)的(de)(de)焊(han)(han)接電壓(以(yi)不產生短路飛濺為準)。

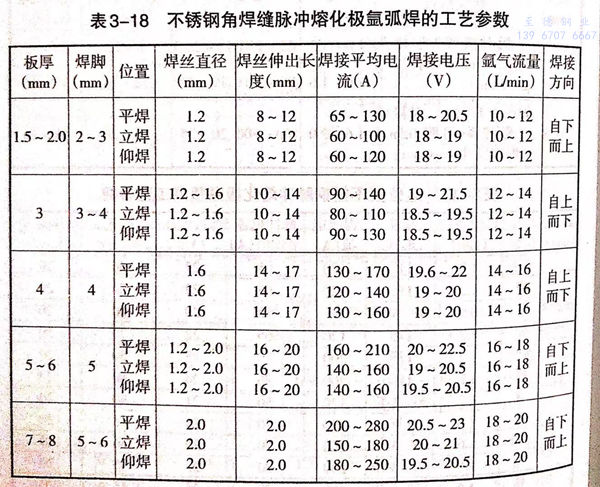

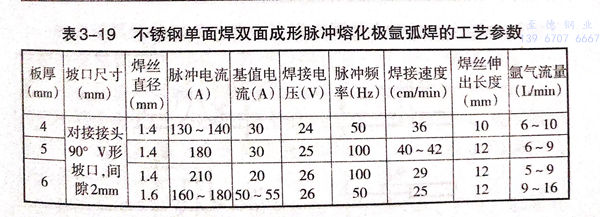

不銹(xiu)鋼角焊(han)縫及單面焊(han)雙(shuang)面成(cheng)形脈沖(chong)熔化極氬弧焊(han)的工藝參數見表(biao)(biao)3-18和表(biao)(biao)3-19。