影響香蕉視頻app蘋果:不銹鋼材料(liao)應力(li)腐(fu)蝕(shi)的(de)(de)因(yin)(yin)素(su)眾多,在過去幾十年里,研(yan)究人(ren)員(yuan)采用(yong)不同(tong)的(de)(de)試(shi)驗方法對(dui)力(li)學因(yin)(yin)素(su)、環境因(yin)(yin)素(su)、材料(liao)因(yin)(yin)素(su)等(deng)已經做了(le)大量(liang)的(de)(de)研(yan)究,并取得了(le)非常(chang)有價值(zhi)的(de)(de)成(cheng)果。為了(le)研(yan)究各影(ying)響因(yin)(yin)素(su)的(de)(de)影(ying)響程度,人(ren)們采用(yong)灰色關(guan)聯理論、耶茨算(suan)法以及正交試(shi)驗設計等(deng)方法對(dui)各因(yin)(yin)素(su)的(de)(de)顯著性進行分(fen)析。但(dan)是,現實中多起因(yin)(yin)香蕉視頻app蘋果:奧氏體不銹鋼應力(li)腐蝕引起的事故顯(xian)示,環(huan)境(jing)壓(ya)力(li)對奧氏(shi)體不銹鋼(gang)香蕉視頻app蘋果:應力腐蝕產生較大(da)影響,而前人的(de)(de)研(yan)究很少涉(she)及(ji),故筆者針對上述因(yin)素對奧氏體(ti)不銹鋼應力(li)腐蝕的(de)(de)影響展開研(yan)究,探(tan)尋(xun)上述因(yin)素對奧氏體(ti)不銹鋼應力(li)腐蝕的(de)(de)影響規律,為(wei)防止類似事(shi)故的(de)(de)發生提供試驗和(he)理論基礎。

一、應力腐蝕試驗方法

研究應(ying)(ying)(ying)力(li)腐(fu)(fu)蝕(shi)的試驗(yan)方法(fa)有多種,根據所研究材料、環境、應(ying)(ying)(ying)力(li)狀態(tai)及研究目的選擇適當(dang)的試驗(yan)方法(fa)至關(guan)重(zhong)要。按照(zhao)加載(zai)方式(shi)不同(tong),應(ying)(ying)(ying)力(li)腐(fu)(fu)蝕(shi)試驗(yan)可分(fen)為恒變(bian)形法(fa)、恒載(zai)荷法(fa)和(he)慢應(ying)(ying)(ying)變(bian)速率(lv)拉伸法(fa),采(cai)用(yong)的試樣(yang)(yang)一般分(fen)為三類:光(guang)滑(hua)試樣(yang)(yang)、帶(dai)缺(que)(que)口試樣(yang)(yang)和(he)預制裂紋(wen)(wen)試樣(yang)(yang)。光(guang)滑(hua)試樣(yang)(yang)主要用(yong)來(lai)(lai)研究應(ying)(ying)(ying)力(li)腐(fu)(fu)蝕(shi)破裂的敏感性;帶(dai)缺(que)(que)口試樣(yang)(yang)是模擬金屬(shu)材料中的宏(hong)觀(guan)裂紋(wen)(wen)以研究材料的應(ying)(ying)(ying)力(li)腐(fu)(fu)蝕(shi)敏感性;預制裂紋(wen)(wen)試樣(yang)(yang)是預先在試樣(yang)(yang)上加工出缺(que)(que)口并經疲(pi)勞處理產生裂紋(wen)(wen),常用(yong)來(lai)(lai)測量應(ying)(ying)(ying)力(li)腐(fu)(fu)蝕(shi)臨界應(ying)(ying)(ying)力(li)強(qiang)度因子及裂紋(wen)(wen)擴(kuo)展速率(lv)。常用(yong)的應(ying)(ying)(ying)力(li)腐(fu)(fu)蝕(shi)試驗(yan)方法(fa)如下:

1. 恒(heng)變(bian)形法

恒變形(xing)(xing)法(fa)(fa)是通過(guo)拉伸或(huo)彎(wan)(wan)曲(qu)使試(shi)樣(yang)變形(xing)(xing)而產生拉應力(li)(li),利用具有足夠剛(gang)性的(de)框(kuang)架(jia)維持這種變形(xing)(xing)或(huo)者(zhe)直接采用加力(li)(li)框(kuang)架(jia),保證(zheng)試(shi)樣(yang)變形(xing)(xing)恒定(ding)的(de)應力(li)(li)腐蝕試(shi)驗方(fang)法(fa)(fa)。這種加載(zai)方(fang)式往往用于模擬(ni)工程構件中的(de)加工制(zhi)造應力(li)(li)狀(zhuang)態。恒變形(xing)(xing)法(fa)(fa)又可分為彎(wan)(wan)梁法(fa)(fa)、C形(xing)(xing)環法(fa)(fa)、U形(xing)(xing)彎(wan)(wan)曲(qu)法(fa)(fa)和音(yin)叉型法(fa)(fa)。

恒變形試(shi)驗法的優點(dian)是:裝置簡單、試(shi)樣緊湊、操作方(fang)便、可(ke)以定性地獲得(de)材料(liao)應(ying)(ying)力(li)腐蝕敏感性。缺點(dian)是:不能準確測定應(ying)(ying)力(li)值;試(shi)驗過(guo)程中(zhong),伴(ban)隨裂(lie)紋發展,往往會出現某(mou)種弛豫作用(yong),從而導致試(shi)樣承受的應(ying)(ying)力(li)下降,使得(de)裂(lie)紋的發展減緩或(huo)停止,顯著影響試(shi)樣的斷(duan)裂(lie)時間,甚至可(ke)能觀(guan)察不到(dao)試(shi)樣斷(duan)裂(lie)。

2. 恒(heng)載(zai)荷法(fa)

恒(heng)載(zai)(zai)荷(he)法是利用(yong)砝碼、力(li)矩(ju)、彈簧(huang)等對試樣(yang)(yang)施加一定載(zai)(zai)荷(he)以實現(xian)應力(li)腐(fu)蝕試驗,這種加載(zai)(zai)方式往往用(yong)于模擬工(gong)程構(gou)件可能受到的工(gong)作應力(li)或加工(gong)應力(li)。恒(heng)載(zai)(zai)荷(he)法雖(sui)然載(zai)(zai)荷(he)是恒(heng)定的,但(dan)試樣(yang)(yang)在暴露(lu)過(guo)程中(zhong)由于腐(fu)蝕和(he)產生裂紋使其截(jie)面積不斷減小,從而使斷裂面上的有效應力(li)不斷增大(da)。

目(mu)前(qian),應(ying)力(li)(li)環測(ce)(ce)試系(xi)統(tong)是最常見的(de)(de)恒載荷試驗設(she)備,操作簡單(dan),精(jing)度相對(dui)較高(gao)(gao)。美(mei)國CORTEST 公司生(sheng)產的(de)(de)應(ying)力(li)(li)環測(ce)(ce)試系(xi)統(tong)的(de)(de)測(ce)(ce)試單(dan)元(yuan)的(de)(de)載荷范圍最高(gao)(gao)可達(da)1700MPa,這種測(ce)(ce)試單(dan)元(yuan)可以與標(biao)準(zhun)耐熱(re)玻璃容器、高(gao)(gao)溫容器或能承受13.6MPa、溫度200℃的(de)(de)高(gao)(gao)溫高(gao)(gao)壓容器配套使用。每一(yi)個單(dan)獨(du)標(biao)定的(de)(de)CORTEST應(ying)力(li)(li)環都相應(ying)帶有(you)一(yi)張(zhang)轉換表,用于準(zhun)確確定試樣(yang)的(de)(de)載荷,如圖(tu)2-1所示。應(ying)力(li)(li)環為試樣(yang)提供持久(jiu)不變的(de)(de)單(dan)向拉伸(shen)載荷。應(ying)力(li)(li)環的(de)(de)撓(nao)度由千(qian)分表測(ce)(ce)定,并可與刻度盤上的(de)(de)指示相核對(dui)。

3. 慢(man)應變(bian)速率拉(la)伸法

慢(man)應(ying)(ying)(ying)變(bian)速(su)率試(shi)驗(yan)(slow strain rate testing,SSRT),是在(zai)一(yi)定環境中將拉(la)伸試(shi)件放人特(te)(te)制(zhi)的(de)慢(man)應(ying)(ying)(ying)變(bian)速(su)率試(shi)驗(yan)機中,以(yi)恒定不變(bian)的(de)相當緩(huan)慢(man)的(de)應(ying)(ying)(ying)變(bian)速(su)度通過(guo)試(shi)驗(yan)機把載(zai)荷(he)施加到試(shi)件,直至(zhi)拉(la)斷。由(you)于它具有可大(da)大(da)縮短應(ying)(ying)(ying)力腐蝕試(shi)驗(yan)周期,并且可以(yi)采用光滑(hua)小試(shi)樣等一(yi)系列優(you)點(dian),因(yin)而被廣泛應(ying)(ying)(ying)用于應(ying)(ying)(ying)力腐蝕研究(jiu),特(te)(te)別(bie)是用于研究(jiu)各種環境因(yin)素對應(ying)(ying)(ying)力腐蝕的(de)影響。

慢應(ying)(ying)變(bian)速(su)率試(shi)驗結果(guo)通常(chang)與在不發生應(ying)(ying)力(li)腐蝕的惰性(xing)介(jie)質(如(ru)油或空氣)中(zhong)的試(shi)驗結果(guo)進行比(bi)較,以兩者在相(xiang)同溫度和應(ying)(ying)變(bian)速(su)率下的試(shi)驗結果(guo)的相(xiang)對值表征應(ying)(ying)力(li)腐蝕的敏感性(xing)。主要有以下幾個評定指標:

a. 塑性損失

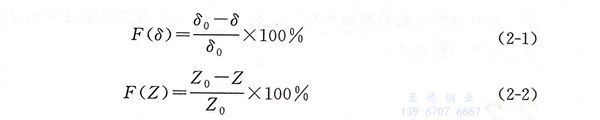

以延伸率(lv)δ和斷面(mian)收縮率(lv)Z作為參數(shu),計算得到應力腐蝕(shi)敏感性指(zhi)數(shu)F(δ)和F(Z),其值越大,表示(shi)應力腐蝕(shi)敏感性越強。

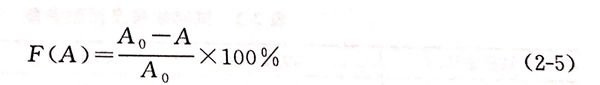

式中,δ0、δ分別為試樣在惰性介質和腐蝕介質中的延伸率;Z0、Z分別為試樣在空氣和腐蝕介質中的斷面收縮率。

b. 最大(da)載荷(he)

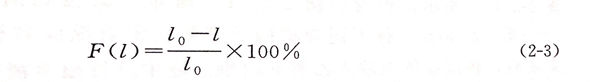

試樣(yang)在(zai)拉(la)伸過程中載荷(he)達到的最大(da)值。對(dui)脆(cui)性材料,往(wang)往(wang)用這個指標來衡量,特別是(shi)當應力還(huan)在(zai)彈性范圍內試樣(yang)就(jiu)已(yi)滯后斷裂時,用最大(da)載荷(he)作為(wei)判據就(jiu)更(geng)合(he)理。由最大(da)載荷(he)表征(zheng)的應力腐蝕敏(min)感性指數為(wei):

式中,l0、l分別為試樣在惰性介質和腐蝕介質中的最大載荷。

c. 斷裂時間(jian)

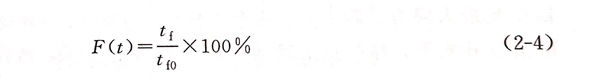

從開始試驗到載荷達到最大值所經歷的時間稱為斷裂時間tf。在應變速率不變的條件下,試樣所需的斷裂時間越短,說明材料對環境的應力腐蝕敏感性越高。應力腐蝕敏感性指數F(t)定義為:

式中,t0、tr分別為試樣在惰性介質和腐蝕介質中的斷裂時間。

d. 內積功

應(ying)力-應(ying)變曲線圖中,曲線與橫軸圍成的(de)面積(ji)(ji)為(wei)(wei)試樣斷裂時的(de)內積(ji)(ji)功。惰性介(jie)(jie)質(zhi)(zhi)和腐蝕介(jie)(jie)質(zhi)(zhi)試驗中內積(ji)(ji)功差別越(yue)大,應(ying)力腐蝕敏感性也越(yue)大。應(ying)力腐蝕敏感性指數F(A)定(ding)義為(wei)(wei):

式中,A0、A分別為試樣在惰(duo)性介質和(he)腐(fu)蝕(shi)介質中的內(nei)積(ji)功。

e. 斷裂應(ying)力σe

在腐(fu)蝕(shi)介質中(zhong)和惰性介質中(zhong)的斷裂(lie)應力比值愈(yu)小,應力腐(fu)蝕(shi)敏感性就愈(yu)大。

f. 斷(duan)口形貌

對(dui)大(da)多(duo)數壓力容器鋼材,在惰性(xing)介質(zhi)中斷(duan)裂(lie)后(hou)將獲得(de)韌(ren)窩性(xing)斷(duan)口(kou),而在腐蝕介質(zhi)中,拉(la)(la)斷(duan)后(hou)往往獲得(de)脆性(xing)斷(duan)口(kou)。其(qi)中脆性(xing)斷(duan)口(kou)比例愈高,則應(ying)力腐蝕愈敏感。如介質(zhi)中拉(la)(la)斷(duan)后(hou)斷(duan)面存在二次(ci)裂(lie)紋,也可以用二次(ci)裂(lie)紋的長度(du)和數量(liang)來衡量(liang)應(ying)力腐蝕的敏感性(xing)。

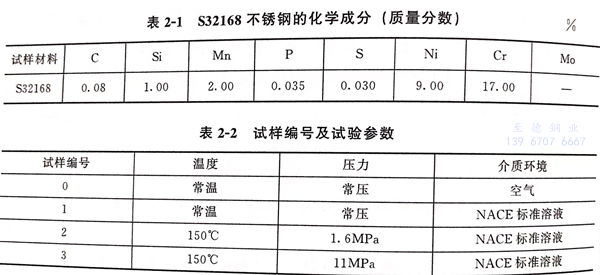

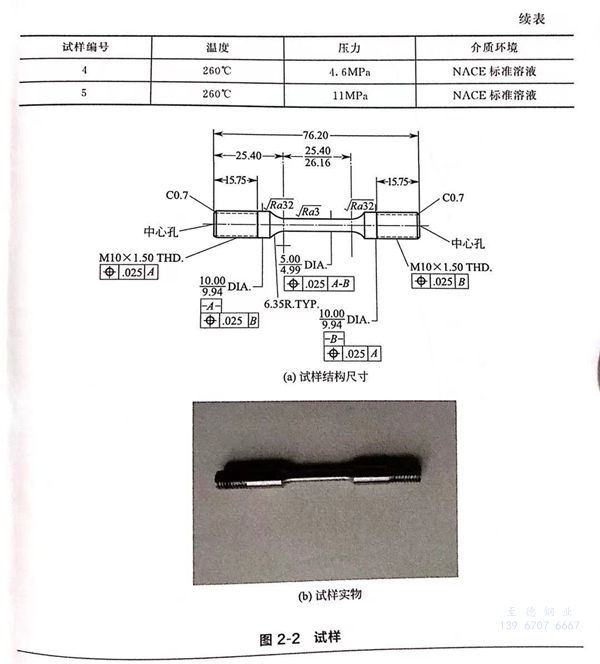

二(er)、試驗設計

以S32168不銹鋼為試驗材料,材料的化學成分列于表2-1。試樣加工成標距為25.4mm、直徑為5.00mm的圓柱狀,試樣幾何形狀如圖2-2(a)所示,實物如圖2-2(b)所示。試驗之前,試樣先用400#、200#、2000#三種不同規格的砂紙依次沿著縱向和橫向交替打磨。打磨完成后,將試樣依次放入乙醇和丙酮溶液中進行超聲清洗,用去離子水沖洗并且吹干。試驗溶液用NACE標準中規定的分析純氯化鈉、乙酸和去離子水配制,其中氯化鈉的質量分數為5%,乙酸的質量分數為0.5%,溶液的pH值在3~4之間,試樣編號及試驗參數見表2-2.試驗是在美國CORT-EST公司研制的慢應變速率應力腐蝕試驗機上進行的,拉伸速率為1.9×10-6s-1.每次試驗結束,都會得到一條應力-應變曲線和斷裂時間,隨之可以得到最大應力、斷面收縮率和伸長率。將拉斷的試樣先后用去離子水和乙醇清洗并吹干,用掃描電鏡(SEM)觀察斷口形貌,然后將樣品沿標距段縱剖,觀察裂紋路徑及深度方向的生長情況。

三、試驗結果

1. 腐蝕拉伸曲線

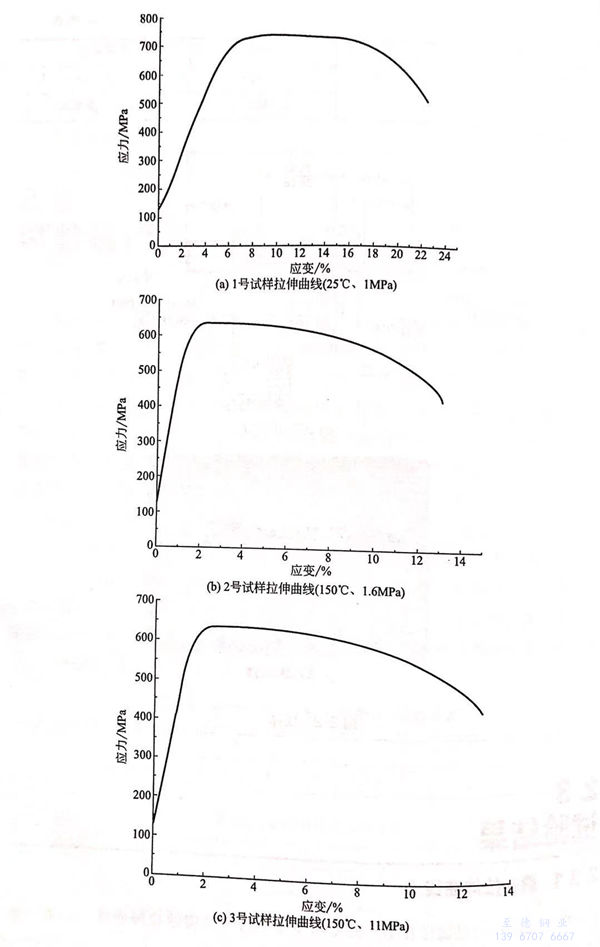

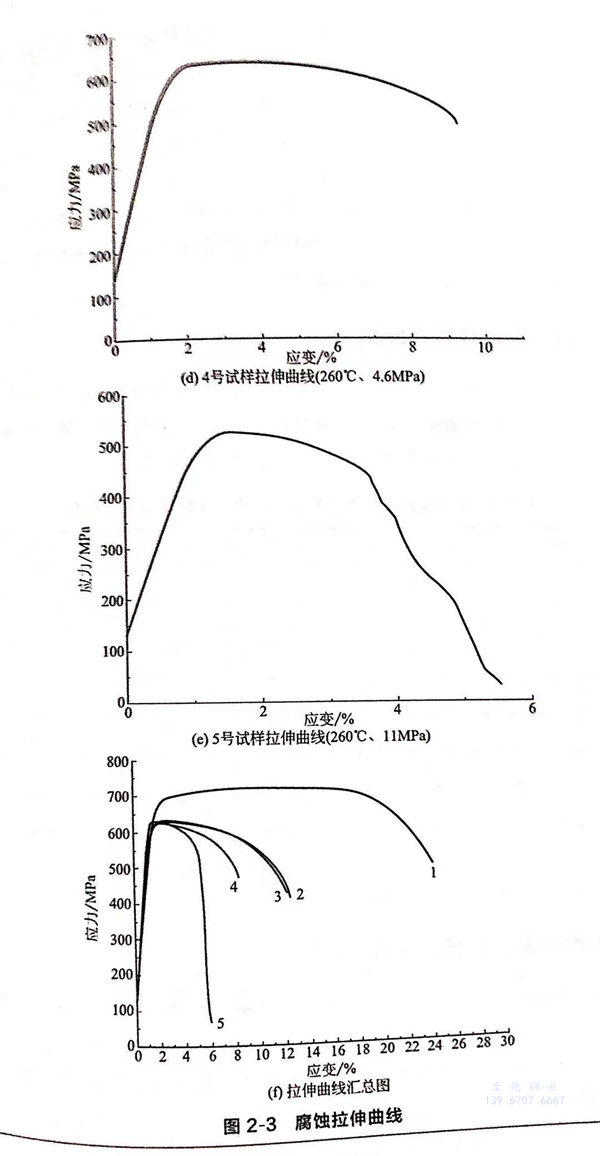

圖(tu)(tu)2-3(a)~(e)是試樣在不同溫度和操作壓力(li)的腐蝕拉伸曲(qu)(qu)線,為便于(yu)分(fen)析,將5條曲(qu)(qu)線繪制在同一圖(tu)(tu)中,如圖(tu)(tu)2-3(f)所(suo)示(shi)。

圖2-3(f)中,曲線1是在25℃和1MPa下的拉伸曲線,材料在拉伸過程中具有明顯的塑性變形過程和較高的抗拉強度。曲線2和曲線3是同一溫度(150℃)、不同操作壓力(1.6MPa和11MPa)下的拉伸曲線,兩條曲線兒乎重合,說明在150℃條件下,壓力變化對S32168奧氏體不銹鋼的應力腐蝕敏感性影響不大。曲線4和曲線5是同一溫度(260℃)、不同操作壓力(4.6MPa和11MPa)下的拉伸曲線,兩條曲線相差較大,11MPa下材料具有很高的脆性,說明在260℃時,壓力變化對S32168奧氏體不銹鋼的應力腐蝕敏感性影響較大,壓力越高,材料越容易發生應力腐蝕破裂。

2. 應力(li)腐(fu)蝕敏感性分析

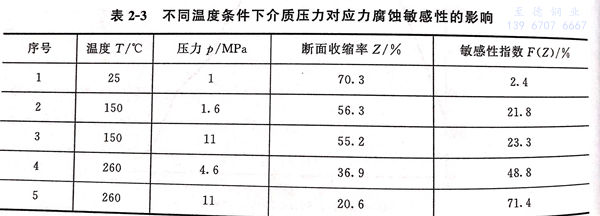

以塑性(xing)損失中的(de)(de)斷面(mian)收縮率(lv)表示(shi)的(de)(de)應(ying)力(li)腐蝕(shi)敏(min)感性(xing)指數F(Z)表示(shi)試樣在不同(tong)環境(jing)下的(de)(de)應(ying)力(li)腐蝕(shi)敏(min)感性(xing),將每種環境(jing)下的(de)(de)試驗結果求平均(jun)值,如表2-3所(suo)示(shi),可知不同(tong)溫度(du)條(tiao)件下介(jie)質壓(ya)力(li)對應(ying)力(li)腐蝕(shi)敏(min)感性(xing)的(de)(de)影(ying)響(xiang)。

圖2-4描述了不同(tong)環境中應(ying)(ying)力(li)(li)腐(fu)(fu)蝕敏感(gan)性(xing)(xing)指(zhi)數的(de)變化(hua)情況(kuang),從圖中可以看出(chu),溫(wen)度(du)和(he)壓(ya)力(li)(li)升(sheng)高都能提(ti)高應(ying)(ying)力(li)(li)腐(fu)(fu)蝕敏感(gan)性(xing)(xing)。25℃時,應(ying)(ying)力(li)(li)腐(fu)(fu)蝕敏感(gan)性(xing)(xing)指(zhi)數很小;150℃時,隨著介質壓(ya)力(li)(li)的(de)增大(da)應(ying)(ying)力(li)(li)腐(fu)(fu)蝕敏感(gan)性(xing)(xing)略有升(sheng)高。260℃時,介質壓(ya)力(li)(li)的(de)變化(hua)對應(ying)(ying)力(li)(li)腐(fu)(fu)蝕敏感(gan)性(xing)(xing)的(de)影響(xiang)明(ming)顯增大(da)。

3. 腐蝕形貌與(yu)斷口分析

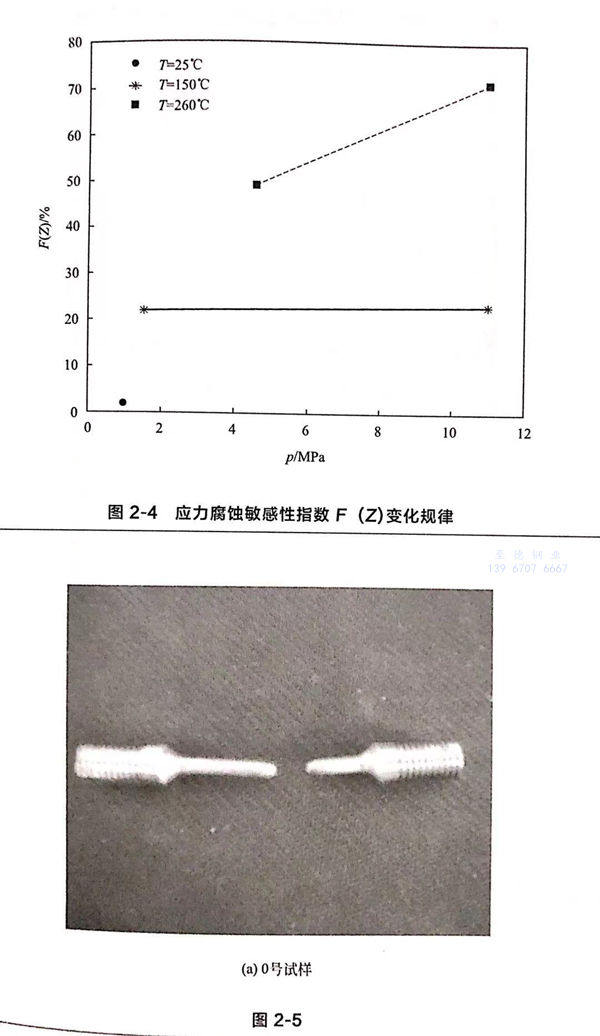

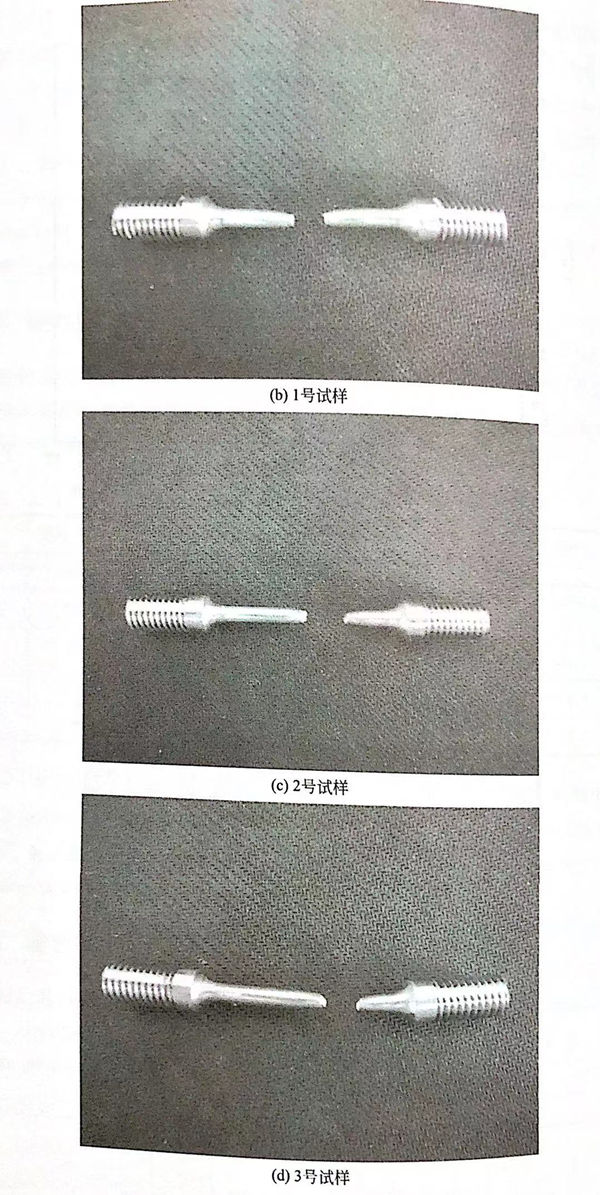

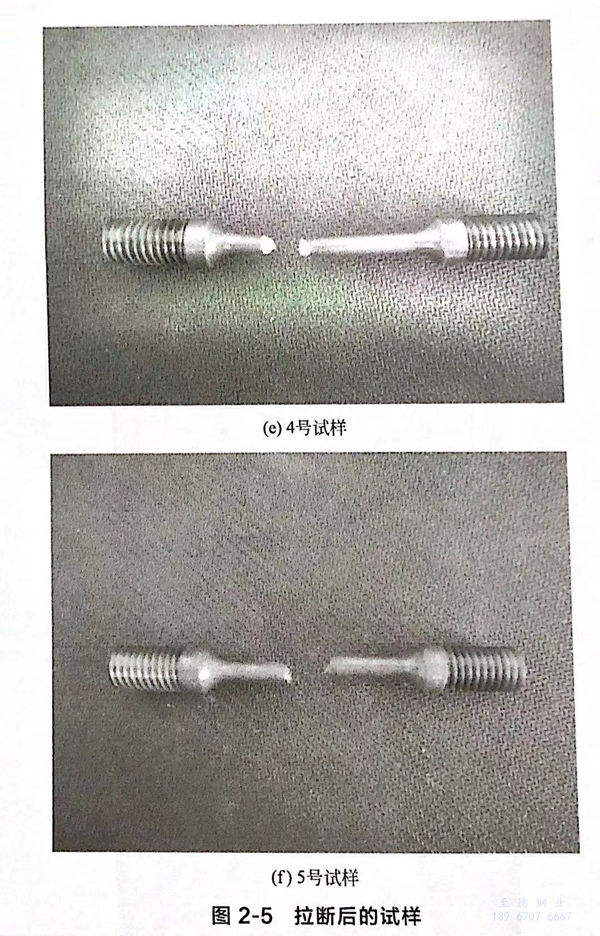

拉斷后的(de)試樣(yang)(yang)如圖2-5所示。宏觀(guan)觀(guan)察發現:0~3號(hao)試樣(yang)(yang)拉斷后,試樣(yang)(yang)表(biao)面(mian)(mian)光澤,與實驗之前的(de)表(biao)面(mian)(mian)比(bi)較,基本相同,觀(guan)察不到被腐蝕(shi)的(de)痕跡(ji),如圖2-5(a)~(d)所示;4號(hao)、5號(hao)試樣(yang)(yang),試驗后表(biao)面(mian)(mian)呈棕色(se),氧化嚴重,5號(hao)試樣(yang)(yang)表(biao)面(mian)(mian)還附著有腐蝕(shi)產物。

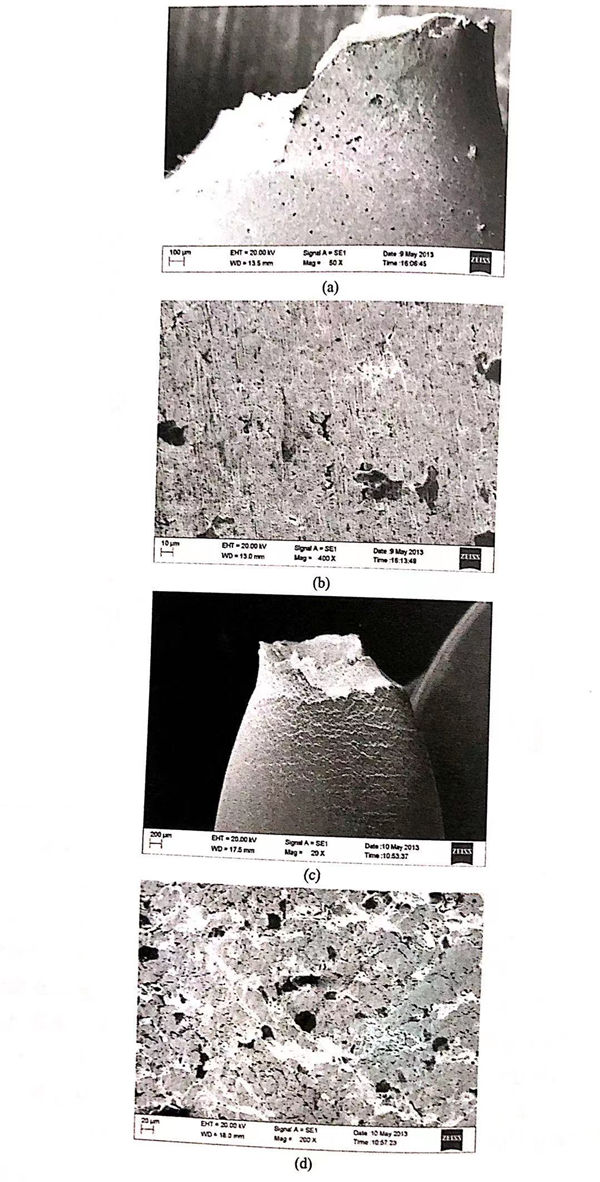

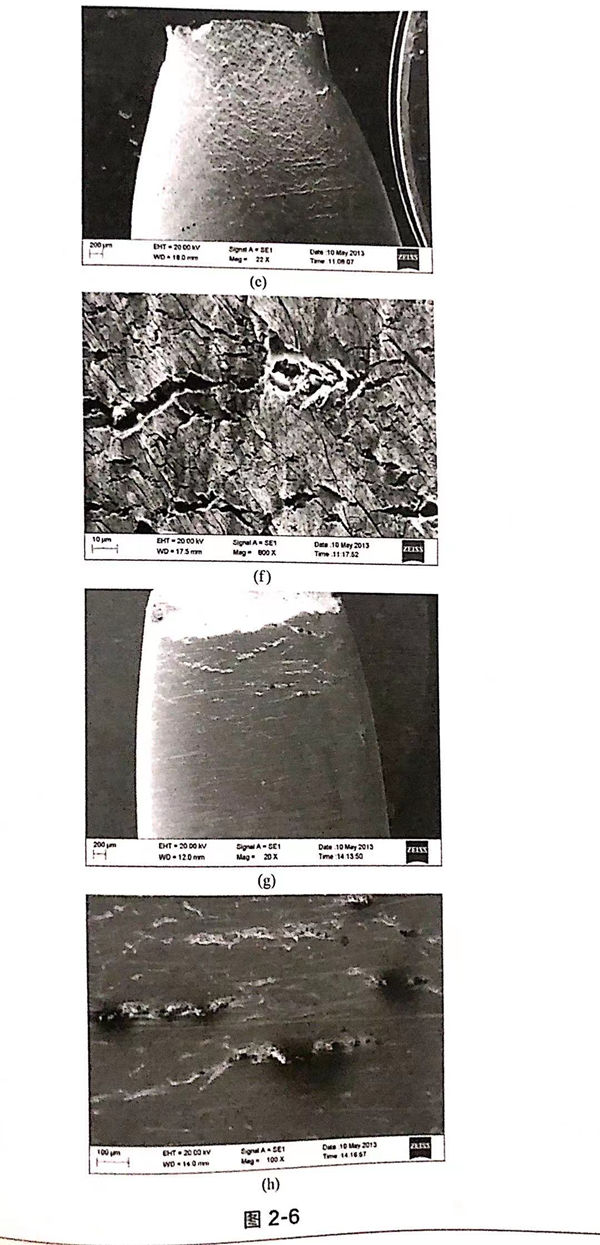

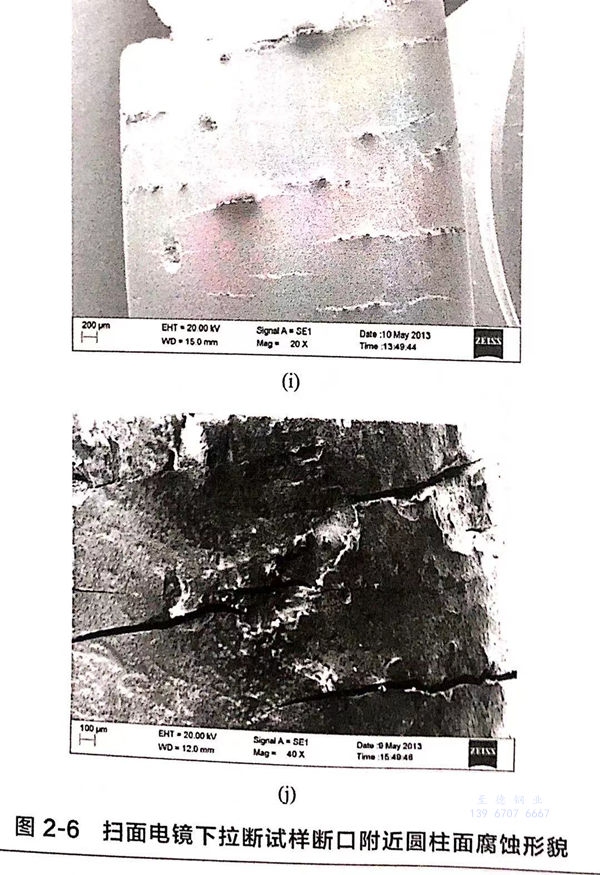

采用掃(sao)描電鏡(jing)(SEM)對試(shi)樣(yang)斷(duan)口附(fu)近(jin)圓柱面(mian)(mian)腐(fu)蝕(shi)形貌(mao)進(jin)行觀察。1~3號(hao)(hao)(hao)(hao)試(shi)樣(yang)表面(mian)(mian)比(bi)較光滑,保持原有(you)的金屬色,頸(jing)(jing)縮比(bi)較嚴重,如(ru)圖(tu)(tu)2-6(a)、(c)、(e)所(suo)示。4號(hao)(hao)(hao)(hao)、5號(hao)(hao)(hao)(hao)試(shi)樣(yang)表面(mian)(mian)呈棕色,氧(yang)化(hua)嚴重,斷(duan)口頸(jing)(jing)縮很小(xiao),如(ru)圖(tu)(tu)2-6(g)、(i)所(suo)示。在1號(hao)(hao)(hao)(hao)試(shi)樣(yang)斷(duan)口附(fu)近(jin)觀察到少量(liang)的點蝕(shi)坑[圖(tu)(tu)2-6(b)],而2號(hao)(hao)(hao)(hao)試(shi)樣(yang)側面(mian)(mian)的點蝕(shi)坑數(shu)量(liang)明顯(xian)增(zeng)加[圖(tu)(tu)2-6(d)]。3號(hao)(hao)(hao)(hao)試(shi)樣(yang)斷(duan)口附(fu)近(jin)存在大量(liang)的小(xiao)裂(lie)(lie)紋,并且(qie)裂(lie)(lie)紋走向基本(ben)與拉伸方向垂直(zhi)[圖(tu)(tu)2-6(f)].4號(hao)(hao)(hao)(hao)、5號(hao)(hao)(hao)(hao)試(shi)樣(yang)斷(duan)口附(fu)近(jin)表面(mian)(mian)因(yin)被氧(yang)化(hua)而存在大量(liang)的凹(ao)坑和突起,與4號(hao)(hao)(hao)(hao)試(shi)樣(yang)比(bi)較,5號(hao)(hao)(hao)(hao)試(shi)樣(yang)表面(mian)(mian)的裂(lie)(lie)紋尺寸(cun)明顯(xian)增(zeng)加。與1號(hao)(hao)(hao)(hao)、2號(hao)(hao)(hao)(hao)試(shi)樣(yang)和3號(hao)(hao)(hao)(hao)試(shi)樣(yang)相比(bi),4號(hao)(hao)(hao)(hao)、5號(hao)(hao)(hao)(hao)試(shi)樣(yang)在拉伸過程中表現出(chu)明顯(xian)的脆(cui)性斷(duan)裂(lie)(lie)特征(zheng),這說明溫度對應(ying)力(li)腐(fu)蝕(shi)有(you)重要的影響(xiang)。

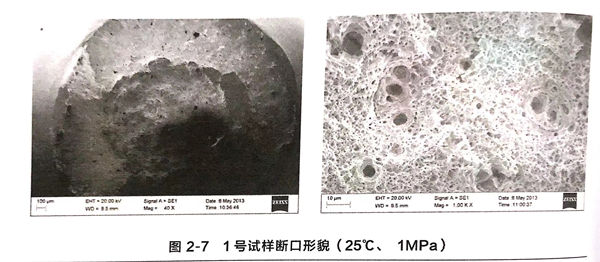

25℃、1MPa環境(jing)下的斷口形貌如圖2-7所示。1號(hao)試樣斷口為半杯狀形貌,分為剪切唇(chun)區(qu)、放射區(qu)和纖維區(qu),纖維區(qu)中韌窩較多且體積(ji)大,試樣以(yi)韌性(xing)斷裂為主,未發現二次裂紋,說明(ming)在此(ci)環境(jing)中S32168不(bu)銹鋼的應力腐(fu)蝕(shi)敏感性(xing)較低。

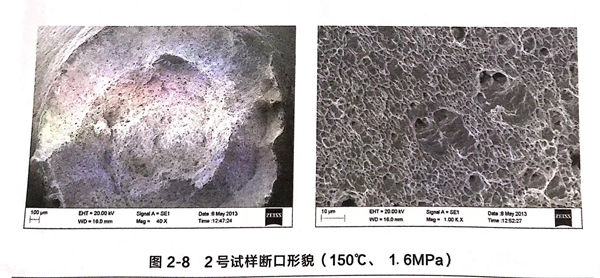

150℃、1.6MPa環境下(xia)的斷(duan)口形貌如圖2-8所(suo)示。試樣(yang)2斷(duan)口也包(bao)含三個(ge)區,纖維(wei)區面積(ji)大,韌窩(wo)多,過渡(du)區有少量臺階,該環境下(xia)仍(reng)以韌性斷(duan)裂為主,但出現應(ying)力腐蝕斷(duan)裂的特征,說明在此(ci)環境下(xia)試樣(yang)的應(ying)力腐蝕敏感性升高。

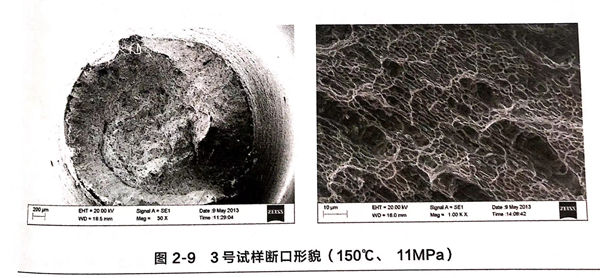

150℃、11MPa環境下的(de)斷口(kou)形(xing)貌(mao)如圖2-9所示。與2號(hao)試樣比較,3號(hao)試樣斷口(kou)中剪切唇區的(de)面(mian)積減(jian)小,在靠近斷口(kou)邊緣部位出(chu)現準(zhun)解理斷裂形(xing)貌(mao),此時,應(ying)力(li)腐蝕敏感(gan)性(xing)隨操作(zuo)壓力(li)的(de)升(sheng)高略有(you)升(sheng)高。

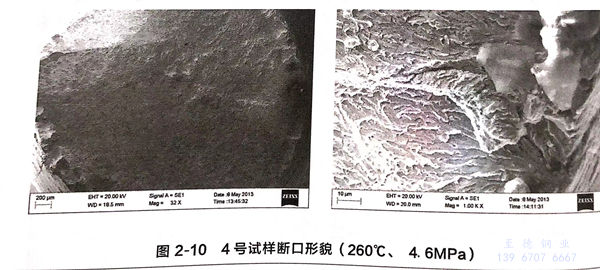

260℃、4.6MPa環境下(xia)的(de)斷(duan)口(kou)(kou)(kou)形貌如圖2-10所示。4號試(shi)樣斷(duan)口(kou)(kou)(kou)較(jiao)平整(zheng),剪切唇區面積很小(xiao),韌窩少且體積小(xiao),斷(duan)口(kou)(kou)(kou)外緣(yuan)呈現(xian)出(chu)(chu)扇形形貌,并(bing)存(cun)在一定量(liang)的(de)腐蝕產物。整(zheng)個斷(duan)口(kou)(kou)(kou)表現(xian)出(chu)(chu)準(zhun)解(jie)理斷(duan)裂的(de)特點,應(ying)力腐蝕敏感性明顯(xian)增強(qiang)。

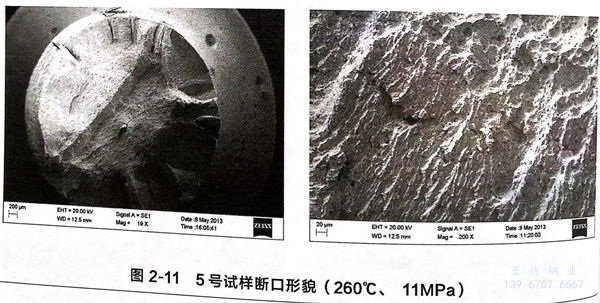

260℃、11MPa環境下(xia)的(de)(de)斷(duan)口(kou)(kou)(kou)形貌如圖2-11所示(shi)。與4號(hao)試樣(yang)比較,5號(hao)樣(yang)的(de)(de)斷(duan)口(kou)(kou)(kou)不平(ping)整,仍表現為脆性(xing)斷(duan)裂,斷(duan)口(kou)(kou)(kou)邊緣存在準解理(li)斷(duan)裂區,并且含有量的(de)(de)二次裂紋,在此環境下(xia),S32168鋼應力腐蝕敏感(gan)性(xing)更高。

根據上述拉伸試驗數據、斷口和(he)表(biao)(biao)面微觀形貌(mao)分(fen)析,可以確定在(zai)1~11MPa壓(ya)(ya)力(li)(li)范圍和(he)25~150℃溫度范圍內,介(jie)質(zhi)壓(ya)(ya)力(li)(li)對(dui)應(ying)力(li)(li)腐(fu)蝕(shi)(shi)敏(min)感(gan)(gan)性(xing)影(ying)響較小;在(zai)260℃時,介(jie)質(zhi)壓(ya)(ya)力(li)(li)對(dui)應(ying)力(li)(li)腐(fu)蝕(shi)(shi)敏(min)感(gan)(gan)性(xing)影(ying)響較大(da)。當(dang)應(ying)力(li)(li)腐(fu)蝕(shi)(shi)敏(min)感(gan)(gan)性(xing)增加(jia)時,試樣(yang)表(biao)(biao)面的(de)點蝕(shi)(shi)數量增多(duo),裂(lie)紋(wen)萌(meng)生于點蝕(shi)(shi)坑的(de)現象越(yue)(yue)來越(yue)(yue)明顯(xian)。分(fen)析認為,在(zai)相同的(de)應(ying)變速率下(xia),當(dang)溫度和(he)壓(ya)(ya)力(li)(li)升高時,金屬溶(rong)解(jie)速率增加(jia),促(cu)進了裂(lie)紋(wen)的(de)萌(meng)生和(he)擴展。

四、溫度和工作壓力對應力腐蝕開裂影響機理

通過(guo)上文對試樣微觀斷口的(de)(de)分析得出,隨溫(wen)度(du)的(de)(de)升(sheng)高(gao),S32168不(bu)銹(xiu)鋼(gang)應(ying)力(li)(li)腐(fu)蝕(shi)敏(min)感性(xing)增加。已有研究表明,S32168不(bu)銹(xiu)鋼(gang)在(zai)酸性(xing)氯(lv)離子溶液中的(de)(de)應(ying)力(li)(li)腐(fu)蝕(shi)開裂(lie)也是(shi)由陽極溶解引起的(de)(de),而且應(ying)力(li)(li)腐(fu)蝕(shi)裂(lie)紋(wen)往往起源于(yu)點蝕(shi)。不(bu)銹(xiu)鋼(gang)材料在(zai)室(shi)溫(wen)下形成(cheng)的(de)(de)氧(yang)化膜很(hen)薄且具有很(hen)強的(de)(de)保護性(xing),但在(zai)溫(wen)度(du)升(sheng)高(gao)時(shi)氧(yang)化膜保護性(xing)降低。

工(gong)作(zuo)(zuo)壓力(li)在試樣表面產生(sheng)(sheng)的是壓應力(li),垂(chui)直作(zuo)(zuo)用(yong)于拉伸方向(xiang)。321不(bu)銹鋼在酸性(xing)氯離(li)子(zi)溶液中的應力(li)腐蝕(shi)開(kai)裂也是由電化學(xue)腐蝕(shi)引起(qi)的。由于應力(li)狀態對腐蝕(shi)電位的影響并不(bu)大(da),壓應力(li)作(zuo)(zuo)用(yong)下應力(li)腐蝕(shi)的電化學(xue)條件仍然具備,則壓應力(li)同樣能引起(qi)滑移。金屬發生(sheng)(sheng)塑性(xing)變形時陽極(ji)電流的動(dong)力(li)學(xue)方程如下:

由于工作壓力(li)的(de)(de)存在,使(shi)試樣表(biao)面位錯增(zeng)加(jia),增(zeng)大(da)了表(biao)面局(ju)部(bu)塑性(xing)變形和金屬中的(de)(de)剩余壓力(li),進(jin)而引(yin)起局(ju)部(bu)陽極電流(liu)的(de)(de)增(zeng)大(da)。陽極電流(liu)的(de)(de)增(zeng)大(da),加(jia)快(kuai)了局(ju)部(bu)腐蝕速率,促進(jin)了點蝕坑的(de)(de)快(kuai)速形成。同(tong)時(shi),工作壓力(li)增(zeng)大(da)時(shi),增(zeng)加(jia)了點蝕坑處的(de)(de)應力(li)集(ji)中,促使(shi)更多(duo)的(de)(de)點蝕坑向裂(lie)紋發展(zhan)(zhan),并使(shi)裂(lie)紋擴(kuo)展(zhan)(zhan)速率加(jia)快(kuai)。根據裂(lie)紋擴(kuo)展(zhan)(zhan)速率與溫(wen)度的(de)(de)倒數的(de)(de)負數呈自(zi)然指數關系可知,裂(lie)紋擴(kuo)展(zhan)(zhan)速率隨著溫(wen)度的(de)(de)升高而增(zeng)加(jia)。

五、總結(jie)

浙江至德鋼(gang)業有限公司(si)通過慢應變速率(lv)試驗方法(fa)研究了氯離子環境下(xia)溫(wen)度和操(cao)作壓力對應力腐蝕(shi)的(de)影響。分別(bie)分析(xi)了不(bu)同試驗參(can)數下(xia)拉(la)伸(shen)曲線的(de)變化、腐蝕(shi)試樣(yang)的(de)宏觀(guan)形(xing)(xing)貌和微觀(guan)形(xing)(xing)貌,結果表明,隨著操(cao)作壓力和溫(wen)度的(de)升高,應力腐蝕(shi)敏感性增強;溫(wen)度對應力腐蝕(shi)敏感性的(de)影響更大。