不銹鋼復合管與單一鋼管相比(如耐腐蝕鋼管和抗氧化鋼管等),具有一系列獨特的性能,如高的導熱性、電磁滲透率、強度極限、不大的熱膨脹性能等。這為設計和制造具有新工藝特性的裝備提供了可能。除此之外,不銹鋼復合管的應用減少了較昂貴的耐蝕鋼和抗氧化鋼的消耗,但是也使鋼管的對焊比單一高合金管更加復雜。

一、影(ying)響兩層不同材(cai)料結合的因素(su)

在制造不銹鋼復合管時,影響兩層不同材料結合的主要(yao)因(yin)素為:

1. 結合表面的精確裝(zhuang)配及其實際接觸面積的大小

與結(jie)合表(biao)(biao)面(mian)的(de)(de)精確對(dui)正及其有(you)效接(jie)觸面(mian)積的(de)(de)大(da)小(xiao)有(you)關(guan)的(de)(de)是表(biao)(biao)面(mian)能(neng)、表(biao)(biao)面(mian)氧(yang)化膜,結(jie)晶(jing)取向、缺、、缺陷(如(ru)位(wei)移、晶(jing)界、各相的(de)(de)相對(dui)位(wei)置、顯微裂紋等)。物理(li)(li)化學研究表(biao)(biao)明,幾何的(de)(de)理(li)(li)想表(biao)(biao)面(mian)與物理(li)(li)真實的(de)(de)兩(liang)層接(jie)觸表(biao)(biao)面(mian)大(da)小(xiao)的(de)(de)比值可(ke)取1:50~1:12。

2. 金屬的化學成分

鋼中添加合金元素可降低(di)接觸層(ceng)的焊合能力。

3. 表面層和中間(jian)層的(de)表面質量(liang)

金屬層氧化膜的成分和性能對兩層不同金屬的結合強度有著本質影響。在大氣介質中或在壓強為1.33×10-4Pa以下的真空中加熱時,其形成的氧化膜對兩層不同材料的結合質量有著不良影響。如果氧化膜很脆,并在變形時被破壞,其形成的接觸表面具有較高的表面能,因此兩層不同材料的焊合過程就較容易進行。鉻鋼和鉻鎳鋼上形成的富鉻氧化膜能使兩層不同材料的結合質量明顯變壞,可借助于電解沉積方法得到的鎳中間層來消除。

4. 結合層(ceng)表(biao)面的應力狀(zhuang)態

在變形過程中,兩層不同金屬(shu)的(de)接(jie)觸表面不僅(jin)明顯增大,而且接(jie)觸表面上有較高的(de)壓(ya)應力,使結合層的(de)焊合質量(liang)得到(dao)提(ti)高。因此,在復合管(guan)的(de)生產中,采用擠壓(ya)法(fa)和拉(la)拔法(fa)以及皮爾格軋(ya)制(zhi)法(fa)進行(xing)變形。由于橫軋(ya)或螺(luo)旋(xuan)軋(ya)制(zhi)金屬(shu)在變形過程中存(cun)在切向拉(la)應力,因此不能采用這兩種方法(fa)。

5. 塑性變形時的接觸表(biao)面和溫度(du)

兩層(ceng)(ceng)不(bu)(bu)同材料(liao)結(jie)合(he)表面的增大(da)(da),對于(yu)在各層(ceng)(ceng)同時變(bian)形過程中的焊(han)合(he)具有決定性(xing)的作(zuo)用。因(yin)(yin)為(wei)(wei),其形成的接(jie)觸表面具有很大(da)(da)的能量(liang),而(er)兩層(ceng)(ceng)不(bu)(bu)同金屬結(jie)合(he)的最(zui)大(da)(da)強度是在高(gao)(gao)(gao)溫變(bian)形時獲得的。這是因(yin)(yin)為(wei)(wei)多數金屬在高(gao)(gao)(gao)溫變(bian)形的條件下,塑性(xing)提(ti)高(gao)(gao)(gao),且擴散也更迅速。

二、不(bu)銹(xiu)鋼復(fu)合管坯料的制造(zao)方法

1. 不銹鋼復合管的生產方法

不銹鋼復合管的生產方(fang)法有(you)多種,可以按(an)雙層坯料制(zhi)造的方(fang)法來區(qu)(qu)分(fen),也可以按(an)所(suo)采用的變(bian)形(xing)方(fang)法來區(qu)(qu)分(fen)。

按(an)照兩層不同(tong)材料的(de)結(jie)合方(fang)法(fa),可將復合管生產分為兩類,即以雙層鑄坯、離心澆(jiao)鑄和爆(bao)炸成(cheng)形等(deng)非變(bian)形方(fang)法(fa)和各種變(bian)形方(fang)法(fa)。

a. 非變形(xing)法(fa)獲(huo)得復合(he)管

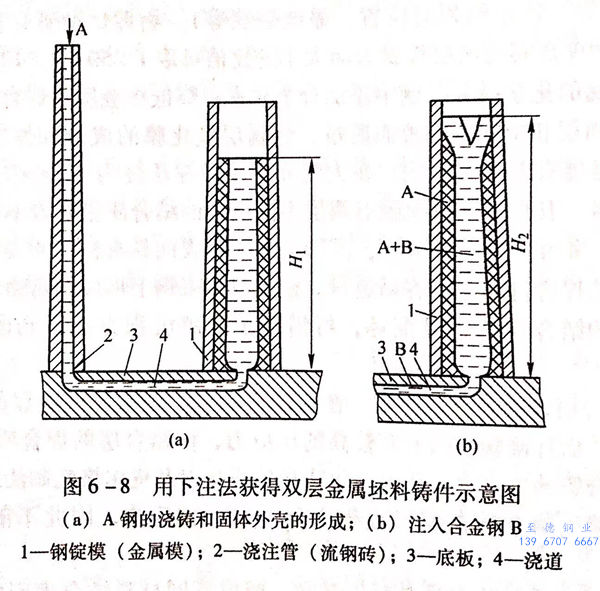

為了獲得雙層鑄坯,采用下注法和在鋼錠模中合金化方法,經過澆鑄漏斗向鋼錠模內注入高度為H1的鋼A,當金屬液從外向內逐漸結晶到一定程度時,再注入高度為H2的鋼B,此時仍為液體的金屬A與金屬B溶合成(A+B)雙層成分(圖6-8)。該方法僅適用于已知金屬凝固速度,以及所需要的合成坯料的層厚時。由于鑄錠內的合金化,必須保證坯料中心可得到需要的合金成分(A+B).用該方法生產鑄造的鋼10+60雙金屬坯料效果非常好;生產的坯料可擠壓軋制成復合鋼管或復合型材。該方法也可用于生產鉆探管。

雙層(ceng)金(jin)屬坯料也可用離心(xin)澆鑄的方法獲得,然后經過擠壓或皮爾格軋制(zhi)加工成雙層(ceng)金(jin)屬復合(he)成品(pin)鋼管。

采用爆炸成(cheng)型方法使兩層不(bu)同金(jin)屬結合時,其結合不(bu)僅是(shi)爆炸波作(zuo)用的(de)結果(guo),也是(shi)輻射加(jia)熱的(de)結果(guo)。

b. 變形法獲得復合管

采用變(bian)形方(fang)法(fa)使兩層金屬結合(he)的方(fang)法(fa)有:

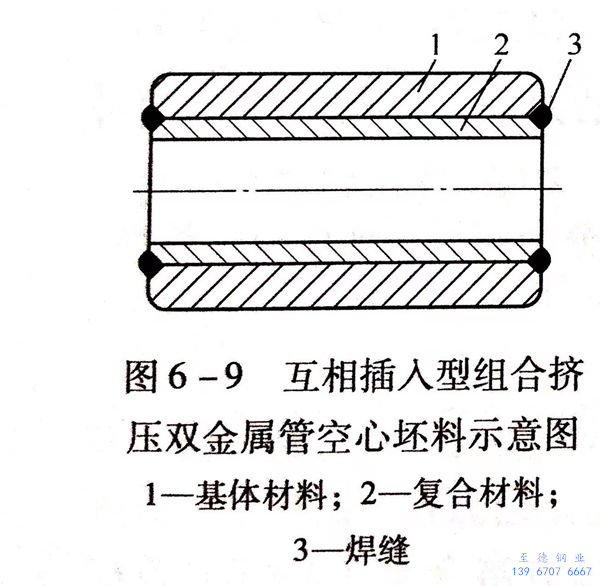

①. 互相插入(ru)不同材料的空心管坯組合(he)而成的擠壓(ya)坯料(圖6-9).

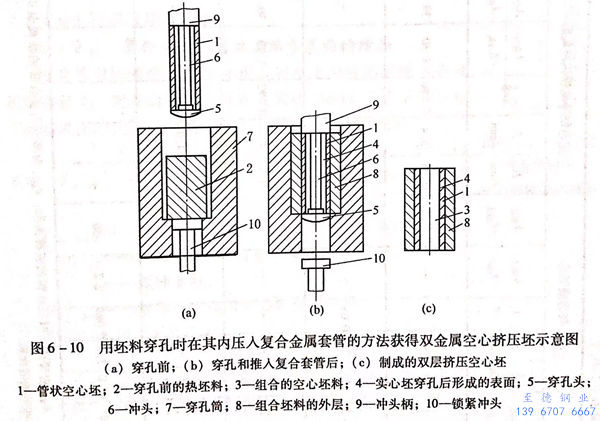

②. 在實心坯熱穿孔后,放入管狀空心坯并進一步擠壓成復合管(圖6-10).擠壓組合的空心坯時,采用帶塑性心部-鋼質芯棒的雙層原始坯料擠壓具有小直徑內孔的厚壁復合管。

2. 不銹鋼復合管的熱(re)擠(ji)壓(ya)工藝(yi)試驗

為了簡化工藝(yi)、改善復合管質量,在立式穿孔機(ji)上通過(guo)熱(re)穿孔獲得(de)雙(shuang)金屬(shu)坯料,然后在臥(wo)式擠壓機(ji)上通過(guo)熱(re)擠壓方(fang)法(fa)獲得(de)雙(shuang)層金屬(shu)毛管,最(zui)后在皮爾格軋(ya)(ya)管機(ji)上通過(guo)冷軋(ya)(ya)得(de)到雙(shuang)金屬(shu)復合成品鋼管的工藝(yi)試驗。

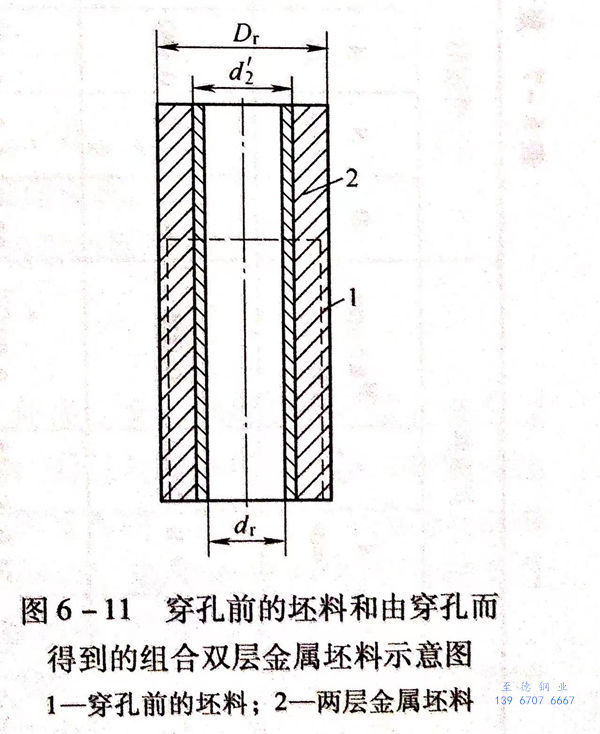

將工頻感應(ying)加(jia)熱爐(lu)加(jia)熱的(de)坯(pi)料(liao)(liao)送入立式穿(chuan)孔機的(de)穿(chuan)孔筒內,在(zai)穿(chuan)孔頭(tou)的(de)上面固定有冷態(tai)的(de)高(gao)合(he)金鋼厚(hou)(hou)壁管(guan)。在(zai)坯(pi)料(liao)(liao)進行穿(chuan)孔時,安置(zhi)在(zai)穿(chuan)孔頭(tou)上部的(de)厚(hou)(hou)壁管(guan)坯(pi)裝(zhuang)入被穿(chuan)孔頭(tou)穿(chuan)出的(de)內孔,形成(cheng)雙(shuang)金屬(shu)空心坯(pi)的(de)內層(ceng)。在(zai)確(que)定被用來(lai)形成(cheng)組合(he)坯(pi)料(liao)(liao)內層(ceng)的(de)厚(hou)(hou)壁管(guan)坯(pi)長(chang)度(du)(du)時,應(ying)考慮到(dao)穿(chuan)孔過程(cheng)中空心坯(pi)料(liao)(liao)的(de)高(gao)度(du)(du)會(hui)有所增加(jia)(圖6-11),穿(chuan)孔成(cheng)的(de)雙(shuang)層(ceng)金屬(shu)坯(pi)料(liao)(liao)再經工頻感應(ying)再加(jia)熱爐(lu)再加(jia)熱到(dao)擠壓(ya)溫度(du)(du)并擠壓(ya)成(cheng)雙(shuang)金屬(shu)復合(he)管(guan)。用該(gai)工藝獲得的(de)雙(shuang)金屬(shu)復合(he)管(guan)坯(pi),大大地減少(shao)了(le)基層(ceng)和復合(he)層(ceng)之(zhi)間(jian)(jian)氧化膜的(de)形成(cheng),改善了(le)兩(liang)層(ceng)不同(tong)金屬(shu)間(jian)(jian)的(de)結合(he)質量。

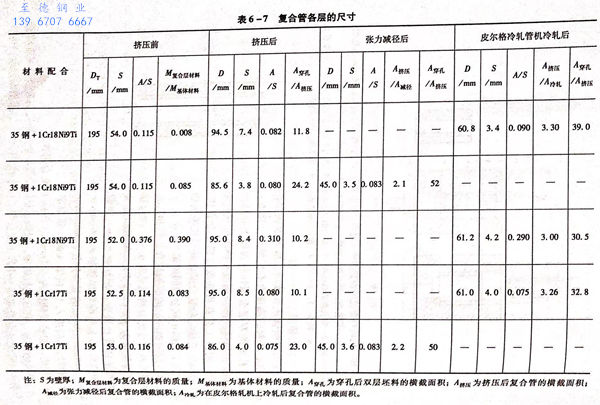

具有(you)耐蝕鋼(gang)內層的原始(shi)組合(he)(he)坯料和(he)不(bu)銹(xiu)鋼(gang)復(fu)(fu)(fu)合(he)(he)管的材(cai)料及(ji)尺寸配合(he)(he)情況見表(biao)6-7。通(tong)過擠壓可獲得規(gui)格為φ95mm×7mm和(he)φ86mm×4mm的復(fu)(fu)(fu)合(he)(he)管。其中,φ95mm×7mm 鋼(gang)管在(zai)皮爾格軋(ya)機(ji)(ji)上可冷軋(ya)出規(gui)格為φ61mm×4mm、φ38mm×3mm的不(bu)銹(xiu)鋼(gang)復(fu)(fu)(fu)合(he)(he)鋼(gang)管;ф86mm×4mm 鋼(gang)管加熱(re)后進入13機(ji)(ji)架(微)張力(li)定(減)徑(jing)機(ji)(ji),減徑(jing)成(cheng)規(gui)格為Φ45mm×3.5mm的不(bu)銹(xiu)鋼(gang)復(fu)(fu)(fu)合(he)(he)鋼(gang)管。

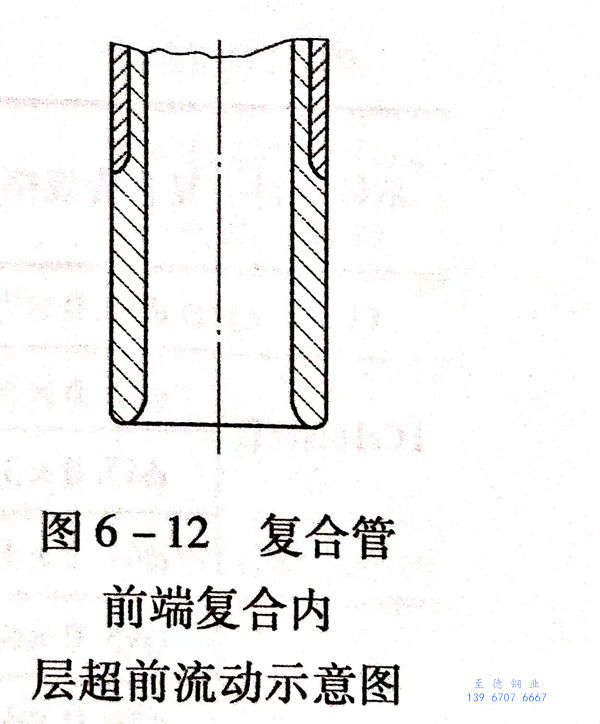

擠壓不(bu)銹鋼管時,擠壓過程穩定,但擠壓開始階段與穩定階段的各層金屬流動稍有差異,致使不銹鋼復合管前端一小段上存在兩層尺寸的實際值與要求值的偏差,這是由于擠壓開始時,坯料內層金屬相對于外層金屬存在著更有力的流動的結果(圖6-12)。

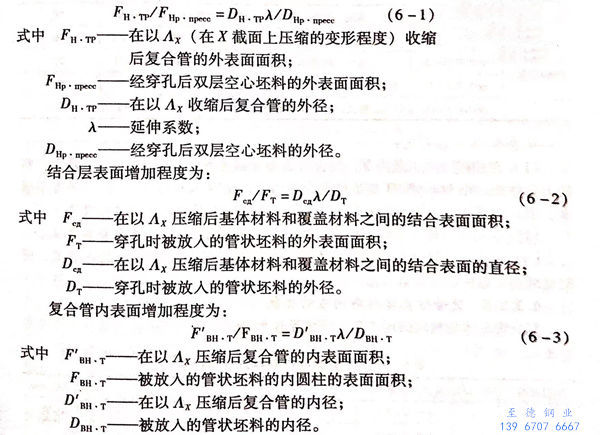

3. 不銹鋼復合管變形時雙層結合表(biao)面的增加

不銹鋼復合(he)(he)管雙層的(de)焊合(he)(he)質量在很大程(cheng)度上與(yu)變(bian)形(xing)(xing)時附著表(biao)面(mian)的(de)增加有關。把表(biao)面(mian)增加程(cheng)度定義為伸(shen)長(chang)率入變(bian)形(xing)(xing)后的(de)表(biao)面(mian)與(yu)原始表(biao)面(mian)的(de)比值。因此,復合(he)(he)管外表(biao)面(mian)增加程(cheng)度為:

研究結果表明,復合管內表面增加程度比外表面增加程度約大一倍;結合層表面增加程度在外表面和內表面增加程度之間,而且與變形程度并不存在線性比例關系;相同規格的雙層管坯在進行大小不同的變形時,可能得到相同的表面增加程度(例如無論是在Ax=120或Ax=240變形時,都可得到30的結合表面增加程度),這是因為復合管壁厚和直徑對結合層表面增加程度有影響。

實(shi)踐證明,在采用壓力加工(gong)方法生產(chan)不(bu)銹鋼復合(he)(he)管時,由于變(bian)形(xing)程(cheng)度保證了原始的結合(he)(he)表(biao)面(mian)積(ji)至少增加了8倍(bei),使得(de)兩層不(bu)同材料能充分地(di)焊合(he)(he)。

4. 不銹鋼復合管的內(nei)表面質(zhi)量(liang)

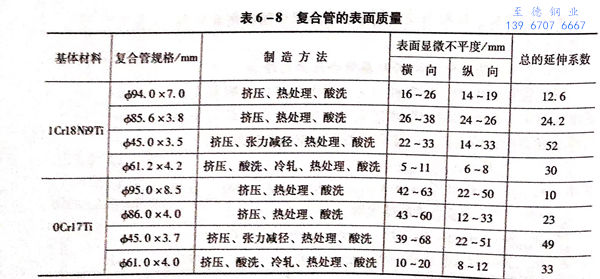

當不(bu)銹耐酸鋼復合(he)管與腐蝕介質接觸時(shi),表面顯微不(bu)平度(du)將嚴(yan)重影響到其腐蝕速度(du)(表6-8)。

從表6-8可(ke)以(yi)看出:

a. 在相同的加工條件下,復合管表面顯微不平度強烈地取決于復合材料的力學性能,用321不銹鋼制成的復合管內層,比用0Cr17Ti的顯微不平度小很多。因此可以認為,變形抗力高的復合管比變形抗力低的表面光潔度要高。

b. 在(zai)相同的(de)加工條件下(xia),復合管橫向上的(de)表面顯微不平度比(bi)縱向的(de)大。

c. 不銹鋼復合管(guan)在皮爾格(ge)冷(leng)軋管(guan)機上冷(leng)軋后(hou),可降(jiang)低復合管(guan)的顯微(wei)不平度,同時也減小了粗糙度的離散(san)程(cheng)度。

5. 不銹鋼(gang)復合管基體材(cai)料(liao)內(nei)碳(tan)的擴散(san)

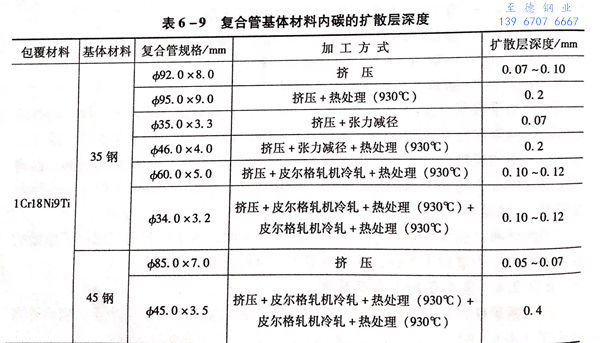

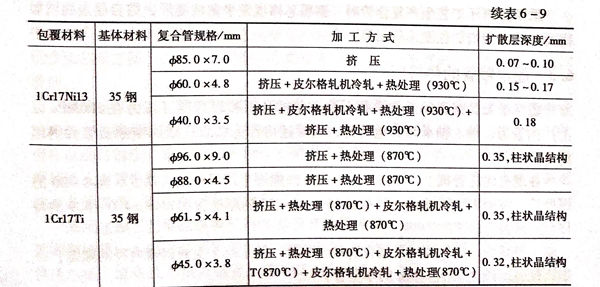

不(bu)銹(xiu)鋼復合(he)管基體材料(liao)內(nei)碳的擴(kuo)散層深度見表(biao)6-9.

從(cong)表(biao)6-9中(zhong)可(ke)以看(kan)出(chu),06Cr18Ni11Ti+35鋼(gang)(gang)復合(he)(he)管(guan)中(zhong)碳(tan)(tan)的(de)(de)擴(kuo)(kuo)散(san)層(ceng)深(shen)度(du)(du),在(zai)擠壓和冷(leng)軋(ya)后(hou)為0.07~0.10mm,鋼(gang)(gang)管(guan)在(zai)冷(leng)軋(ya)和930℃熱(re)處(chu)理后(hou),擴(kuo)(kuo)散(san)值增大到0.12mm。05Cr17Ni13Ti+35 鋼(gang)(gang)復合(he)(he)管(guan)中(zhong)碳(tan)(tan)的(de)(de)擴(kuo)(kuo)散(san)層(ceng)關系是類(lei)似(si)的(de)(de);06Cr18Ni11Ti+13Cr+13Cr4Mo4 復合(he)(he)管(guan)經(jing)皮爾格軋(ya)管(guan)機(ji)冷(leng)軋(ya)+兩次930℃熱(re)處(chu)理后(hou),擴(kuo)(kuo)散(san)層(ceng)變得特(te)別深(shen)。如果不形(xing)成(cheng)柱狀晶組織,則(ze)在(zai)結(jie)合(he)(he)層(ceng)表(biao)面(mian)附近(jin)擴(kuo)(kuo)散(san)區域(yu)的(de)(de)寬度(du)(du)為0.4mm.由于基(ji)體材(cai)料(liao)(liao)中(zhong)形(xing)成(cheng)的(de)(de)碳(tan)(tan)化(hua)物,包(bao)括鉻和鉬(mu)的(de)(de)碳(tan)(tan)化(hua)物,碳(tan)(tan)向復合(he)(he)材(cai)料(liao)(liao)中(zhong)的(de)(de)擴(kuo)(kuo)散(san)減少。0Cr17Ti+35鋼(gang)(gang)復合(he)(he)管(guan)含有1%的(de)(de)鈦,基(ji)體材(cai)料(liao)(liao)中(zhong)的(de)(de)擴(kuo)(kuo)散(san)層(ceng)非(fei)常明顯;在(zai)軋(ya)管(guan)機(ji)上冷(leng)軋(ya)和熱(re)處(chu)理后(hou),擴(kuo)(kuo)散(san)層(ceng)深(shen)度(du)(du)比同類(lei)的(de)(de)復合(he)(he)材(cai)料(liao)(liao)0Cr17NiTi管(guan)的(de)(de)要小。當(dang)在(zai)擠壓+軋(ya)制(zhi)或皮爾格軋(ya)管(guan)機(ji)上冷(leng)軋(ya)+870℃下(xia)熱(re)處(chu)理,則(ze)擴(kuo)(kuo)散(san)層(ceng)的(de)(de)寬度(du)(du)為0.30~0.38mm,同時在(zai)擴(kuo)(kuo)散(san)方(fang)向上形(xing)成(cheng)了定向排列(lie)的(de)(de)柱狀晶。

含高鈦(tai)和鉻的(de)復合層(ceng)材料(liao)熱處理時(shi),由(you)于合金元素使(shi)活性(xing)降低,從基體(ti)鋼中接收碳的(de)傾向較高。

6. 不銹(xiu)鋼厚壁復合管的擠壓

為(wei)(wei)(wei)了獲得小直徑的不銹鋼厚壁復合管(如內(nei)徑為(wei)(wei)(wei)10~15mm、壁厚為(wei)(wei)(wei)10mm),采(cai)用帶不固定芯(xin)棒(bang)的坯料擠壓工藝是較為(wei)(wei)(wei)理想的選擇。芯(xin)棒(bang)采(cai)用塑性的鋼質芯(xin)桿。

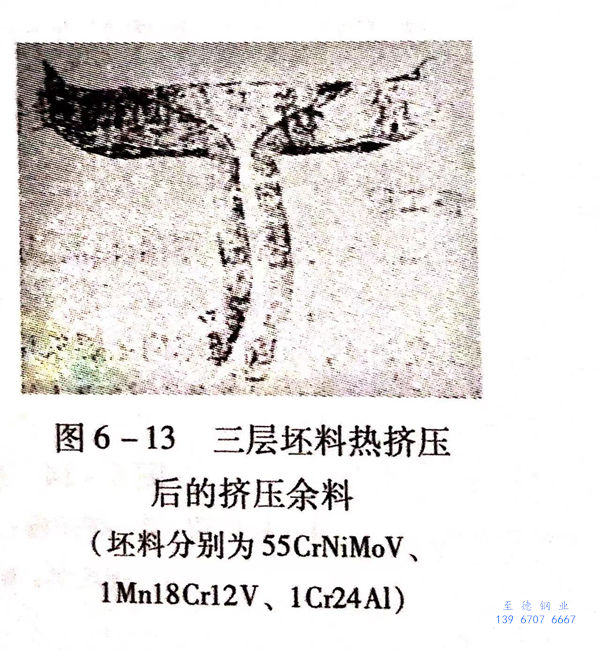

例如(ru),采用1Mn18Cr12V 塑性(xing)芯棒(bang),將φ145mm雙(shuang)層(ceng)(ceng)金(jin)(jin)屬坯料經(jing)一次擠壓(ya)成ф26mm復(fu)合管,外層(ceng)(ceng)基體(ti)金(jin)(jin)屬為55CrNiMoV鋼,內(nei)部復(fu)合層(ceng)(ceng)金(jin)(jin)屬為1Cr24Al鋼。從擠壓(ya)后壓(ya)余(yu)的(de)(de)縱向和(he)徑向截(jie)面可以看(kan)出(chu),在變(bian)形時(shi)所有三層(ceng)(ceng)材料的(de)(de)金(jin)(jin)屬流動是對稱的(de)(de)(圖(tu)6-13).

采用(yong)熱擠壓工藝生(sheng)產不銹鋼(gang)復合(he)管時(shi),鋼(gang)質芯棒也(ye)發生(sheng)塑性變形,結合(he)層表面(mian)增加(jia)程度與外(wai)表面(mian)增加(jia)程度幾乎相等。