八(ba)幡廠于1977年(nian)10月投產了一套大(da)(da)型自動軋制不銹鋼(gang)管機組,在這(zhe)套機組上(shang)采用了壓(ya)力(li)穿(chuan)孔機,直接(jie)用連鑄方坯作(zuo)為(wei)原料。為(wei)配(pei)合壓(ya)力(li)穿(chuan)孔機獲得高質量的(de)產品,該機組在生產工藝和設備上(shang)作(zuo)了較大(da)(da)的(de)改(gai)進,如(ru)為(wei)減小(xiao)香蕉視頻app蘋果:不銹鋼管壁厚不均和提高(gao)鋼(gang)管內(nei)外(wai)徑尺寸精(jing)度,車(che)間(jian)設(she)置了(le)兩臺延(yan)伸機(ji),首次采用了(le)分組(zu)傳動的(de)12架三輥式(shi)定徑機(ji),在(zai)原料和成品管精(jing)整工段(duan)配有多種形(xing)式(shi)的(de)無損(sun)探(tan)傷設(she)備,對原料和管坯逐根檢查以確保不銹(xiu)鋼(gang)管質量。車(che)間(jian)具有較高(gao)的(de)機(ji)械化自動化水平。

1. 生產產品

產(chan)品規格產(chan)量如(ru)下(xia),不銹(xiu)(xiu)鋼(gang)管(guan)外徑:165.2~406.4mm(將來(lai)下(xia)限(xian)可(ke)達139.8mm),不銹(xiu)(xiu)鋼(gang)管(guan)壁厚: 5.5~40.5mm,不銹(xiu)(xiu)鋼(gang)管(guan)產(chan)量:2.5萬噸/月(yue),二(er)期可(ke)達4萬噸/月(yue),其中石油鉆(zhan)采用管(guan)生(sheng)產(chan)規格為(wei)Φ42~406.4mm,設(she)備加工能(neng)力為(wei)1.7萬噸/月(yue)(小(xiao)規格的(de)石油用管(guan)料來(lai)自該公司東京(jing)的(de)ф140mm 自動軋管(guan)機組)。

2. 生產(chan)工藝流程

a. 熱軋管(guan)生產工藝:

方坯(pi)→探傷(shang)→修磨→切斷→加熱→整形→熱鋸→加熱保溫→高壓水(shui)除(chu)鱗(lin)→壓力(li)穿(chuan)孔→一次(ci)(ci)延伸(shen)→二次(ci)(ci)延伸(shen)→吹入(ru)潤滑劑→軋管→吹灰→均整→再加熱→定徑→冷(leng)卻(que)

b. 一般管精(jing)整工藝:

矯直→水(shui)壓(ya)試驗→無損探傷→切斷(duan)→倒棱(leng)→檢查→打印→涂油→干(gan)燥(zao)→打捆

c. 石油(you)套管加工工藝:

調質處(chu)理→定徑→矯直→水壓(ya)試(shi)(shi)驗(yan)→無(wu)損探傷→切(qie)斷→倒棱→車(che)絲→擰接手→塞棒試(shi)(shi)驗(yan)→水壓(ya)試(shi)(shi)驗(yan)→檢查→打印(yin)→涂油→干燥(zao)→打捆

d. 石油油管加工工藝:

東京廠來(lai)料→調質處理→矯直→無(wu)損(sun)探傷→車絲→擰(ning)接手→塞棒檢(jian)查(cha)→水壓試驗→檢(jian)查(cha)→打印→涂油→打捆

3. 熱軋生產工藝及設備特點

a. 管(guan)坯精(jing)整

進入不銹(xiu)鋼管(guan)車間的(de)六(liu)種斷面方坯(pi)(pi)(pi)在管(guan)坯(pi)(pi)(pi)庫(ku)(ku)存(cun)放,而(er)后(hou)通過(guo)無損(sun)探傷檢(jian)查表(biao)(biao)面缺陷、修磨、切斷。表(biao)(biao)面檢(jian)查用兩臺(tai)磁(ci)粉探傷機,一臺(tai)固定(ding),一臺(tai)移動,所有(you)(you)坯(pi)(pi)(pi)料逐根探傷。表(biao)(biao)面打有(you)(you)缺陷標記的(de)坯(pi)(pi)(pi)料在三臺(tai)修磨機床(chuang)上(shang)局部修磨。切斷用三臺(tai)冷鋸(ju)機,將4~12m長的(de)經檢(jian)查修磨后(hou)的(de)坯(pi)(pi)(pi)料鋸(ju)成2.5~5.2m長的(de)定(ding)尺。切斷315mm×315mm斷面時,鋸(ju)切時間為2~3min/根。定(ding)尺坯(pi)(pi)(pi)在緩沖(chong)庫(ku)(ku)中存(cun)放以備(bei)加熱。

b. 鋼管的熱軋(ya)生(sheng)產

方坯在(zai)步進(jin)(jin)爐中(zhong)加(jia)熱,爐子(zi)有(you)效(xiao)長35m,寬11.5m,端進(jin)(jin)端出,長5.2m的料可雙排加(jia)熱。

不(bu)銹管坯出爐后在二輥(gun)式單(dan)孔型(xing)橫軋機上整(zheng)形(xing),整(zheng)形(xing)時(shi)有(you)(you)1%~2%的變形(xing)量,定(ding)形(xing)機有(you)(you)倒(dao)棱調整(zheng)尺(chi)寸的作用,同時(shi)可去除(chu)氧化鐵皮。主傳動交流電機為(wei)250kW。

定形(xing)機后(hou)設(she)置有一臺熱鋸(ju)機,按軋制表要求(qiu)的(de)坯料長度進行(xing)分切。鋸(ju)切后(hou)的(de)管坯因不能(neng)同時穿孔(kong),為(wei)防止溫(wen)降,設(she)置了一座步進式保溫(wen)爐(lu),對穿孔(kong)料進行(xing)保溫(wen)。250mmx250mm的(de)方坯在步進爐(lu)中可放(fang)置14根。

出爐后(hou)的(de)不(bu)銹管坯用(yong)180kg/c㎡的(de)高壓水除(chu)氧化鐵皮,而(er)后(hou)送去(qu)穿孔。

壓力穿孔機(ji)是購買意(yi)大(da)利的技術,完全按卡爾梅斯法(fa)設計。軋(ya)輥(gun)直(zhi)徑1350mm,軋(ya)制速度(du)為0.3~0.5m/s.主傳(chuan)動直(zhi)流電機(ji)為950kW一臺。前臺推桿(gan)為齒條式傳(chuan)動,電機(ji)550kW(意(yi)大(da)利達爾明廠已改為液壓傳(chuan)動),設計最大(da)推力300t.在穿孔中250mm空心(xin)坯時(shi)實際(ji)為60t,最大(da)使用(yong)到80~90t,空心(xin)坯并不穿透,杯(bei)底有30~50mm厚,最后在延(yan)伸機(ji)上(shang)穿透。

設置有兩(liang)臺(tai)延(yan)(yan)伸(shen)(shen)機(ji)(ji)(ji),將(jiang)厚(hou)壁(bi)空心坯輾(zhan)軋(ya)(ya)延(yan)(yan)伸(shen)(shen)并(bing)消(xiao)(xiao)除壁(bi)厚(hou)不(bu)(bu)均(jun)(jun)。機(ji)(ji)(ji)組為(wei)(wei)二(er)(er)(er)輥(gun)斜(xie)(xie)軋(ya)(ya)機(ji)(ji)(ji),每個機(ji)(ji)(ji)組均(jun)(jun)由(you)兩(liang)臺(tai)4000kW交流(liu)電機(ji)(ji)(ji)傳動(dong)(dong)。第一(yi)臺(tai)延(yan)(yan)伸(shen)(shen)機(ji)(ji)(ji)主要起消(xiao)(xiao)除壁(bi)厚(hou)不(bu)(bu)均(jun)(jun)的(de)作(zuo)用(yong);第二(er)(er)(er)臺(tai)側(ce)(ce)重于延(yan)(yan)伸(shen)(shen)。壓(ya)力(li)穿孔機(ji)(ji)(ji)目前存在(zai)的(de)最(zui)大問題是穿孔后(hou)的(de)毛管(guan)壁(bi)厚(hou)不(bu)(bu)均(jun)(jun)較大,最(zui)大壁(bi)厚(hou)不(bu)(bu)均(jun)(jun)可(ke)達(da)25%~30%。而經過(guo)第一(yi)臺(tai)延(yan)(yan)伸(shen)(shen)機(ji)(ji)(ji)后(hou),壁(bi)厚(hou)不(bu)(bu)均(jun)(jun)可(ke)降至10%以下(xia)(xia),與二(er)(er)(er)輥(gun)斜(xie)(xie)軋(ya)(ya)穿孔相當。為(wei)(wei)提高(gao)(gao)鋼(gang)管(guan)質量(liang),減少工具消(xiao)(xiao)耗,方便操(cao)作(zuo),三菱(ling)制作(zuo)所(suo)在(zai)原有二(er)(er)(er)輥(gun)斜(xie)(xie)軋(ya)(ya)延(yan)(yan)伸(shen)(shen)機(ji)(ji)(ji)上作(zuo)了如(ru)下(xia)(xia)改(gai)(gai)動(dong)(dong);(1)由(you)單電機(ji)(ji)(ji)傳動(dong)(dong)改(gai)(gai)為(wei)(wei)雙(shuang)電機(ji)(ji)(ji)分別(bie)傳動(dong)(dong)兩(liang)個軋(ya)(ya)輥(gun);(2)兩(liang)個鼓形輥(gun)由(you)左(zuo)(zuo)右水平布(bu)置改(gai)(gai)為(wei)(wei)上下(xia)(xia)立(li)式布(bu)置,導(dao)(dao)(dao)板為(wei)(wei)左(zuo)(zuo)右側(ce)(ce)向(xiang)(xiang)布(bu)置,采(cai)用(yong)液壓(ya)裝置移送更(geng)(geng)(geng)(geng)換(huan)(huan),過(guo)去更(geng)(geng)(geng)(geng)換(huan)(huan)下(xia)(xia)導(dao)(dao)(dao)板需(xu)時幾十分鐘,由(you)于磨損厲(li)害(hai),每個班都要更(geng)(geng)(geng)(geng)換(huan)(huan)1~2次(ci),改(gai)(gai)為(wei)(wei)側(ce)(ce)向(xiang)(xiang)導(dao)(dao)(dao)板后(hou),10min就可(ke)更(geng)(geng)(geng)(geng)換(huan)(huan)一(yi)次(ci),提高(gao)(gao)了軋(ya)(ya)機(ji)(ji)(ji)作(zuo)業率,設計者認為(wei)(wei),如(ru)將(jiang)側(ce)(ce)向(xiang)(xiang)導(dao)(dao)(dao)板改(gai)(gai)為(wei)(wei)帶有傳動(dong)(dong)的(de)滾動(dong)(dong)導(dao)(dao)(dao)盤,雖有冷卻(que)效果好,使用(yong)壽命長的(de)優點(據西德(de)德(de)馬克(ke)的(de)經驗,導(dao)(dao)(dao)盤可(ke)使用(yong)7~10天更(geng)(geng)(geng)(geng)換(huan)(huan)一(yi)次(ci)),但由(you)于在(zai)自(zi)動(dong)(dong)軋(ya)(ya)管(guan)機(ji)(ji)(ji)上原料(liao)規格多,品種的(de)頻繁(fan)更(geng)(geng)(geng)(geng)換(huan)(huan)帶來經常更(geng)(geng)(geng)(geng)換(huan)(huan)導(dao)(dao)(dao)盤是不(bu)(bu)適宜的(de);(3)機(ji)(ji)(ji)架(jia)上蓋改(gai)(gai)由(you)液壓(ya)缸向(xiang)(xiang)一(yi)側(ce)(ce)打開,減少換(huan)(huan)輥(gun)時間;(4)頂頭更(geng)(geng)(geng)(geng)換(huan)(huan)實現了機(ji)(ji)(ji)械化。在(zai)2號延(yan)(yan)伸(shen)(shen)機(ji)(ji)(ji)至軋(ya)(ya)管(guan)的(de)斜(xie)(xie)臺(tai)架(jia)上由(you)一(yi)端用(yong)壓(ya)縮空氣向(xiang)(xiang)管(guan)內吹入(ru)含鹽的(de)潤滑劑。

自動(dong)軋(ya)制(zhi)不(bu)銹鋼管機(ji)為單孔(kong)(kong)型(xing)軋(ya)機(ji),每根管軋(ya)制(zhi)兩(liang)道(dao),由一臺3000kW直流(liu)電機(ji)傳動(dong)。這種單孔(kong)(kong)型(xing)軋(ya)機(ji)的(de)優點是減(jian)少了設備重量(liang),保(bao)證了不(bu)銹鋼管精(jing)度(du),孔(kong)(kong)型(xing)設計時可不(bu)考慮彈跳的(de)影響(xiang),此外,頂頭的(de)更換也實(shi)現了機(ji)械化,軋(ya)制(zhi)第二道(dao)的(de)90°翻轉由機(ji)前的(de)可升降的(de)盤式輥帶動(dong),推料桿(gan)為氣(qi)動(dong)。

均整機兩臺(tai),每臺(tai)均整機由兩臺(tai)600kW直流電機傳動,為確保(bao)鋼(gang)管(guan)內表(biao)面(mian)質量,均整前(qian)用壓縮空氣(qi)吹去(qu)內表(biao)氧化鐵皮。機架(jia)結(jie)構強(qiang)度較高,以防(fang)止軋(ya)制過程(cheng)的振動。頂頭也實現機械更(geng)換。

均整后的不(bu)銹鋼管進(jin)入步(bu)進(jin)式加(jia)熱爐加(jia)熱,鋼管端進(jin)側出,加(jia)熱爐有效長(chang)為20m,寬15m,定(ding)徑機為三輥式,12架分組傳動。

這(zhe)(zhe)種新(xin)型定(ding)(ding)徑機(ji)(ji)是保(bao)證(zheng)鋼管(guan)(guan)尺寸精(jing)度(du)的(de)(de)(de)(de)(de)一(yi)個重要措施(shi),因為(wei)成(cheng)品(pin)管(guan)(guan)的(de)(de)(de)(de)(de)外徑精(jing)度(du)主要取決(jue)于定(ding)(ding)減(jian)徑機(ji)(ji),三(san)式經?型是整(zheng)體(ti)加工(gong)的(de)(de)(de)(de)(de)不需要再用(yong)人工(gong)調(diao)整(zheng)。機(ji)(ji)架(jia)數目(mu)由一(yi)般的(de)(de)(de)(de)(de)5~7架(jia)增至(zhi)12架(jia),這(zhe)(zhe)樣,擴大了定(ding)(ding)徑鋼管(guan)(guan)的(de)(de)(de)(de)(de)規格范(fan)圍,同時(shi)(shi),對壓力穿(chuan)孔(kong)機(ji)(ji)采用(yong)規格數量(liang)(liang)較(jiao)少的(de)(de)(de)(de)(de)連(lian)鑄方(fang)坯(pi)來(lai)說更(geng)具有(you)(you)意義(yi)。在軋制同樣的(de)(de)(de)(de)(de)減(jian)徑量(liang)(liang)的(de)(de)(de)(de)(de)鋼管(guan)(guan)時(shi)(shi),12機(ji)(ji)架(jia)由于單機(ji)(ji)減(jian)徑量(liang)(liang)小,從(cong)而減(jian)少了大減(jian)徑量(liang)(liang)帶(dai)來(lai)內壁增厚的(de)(de)(de)(de)(de)缺陷。該定(ding)(ding)徑機(ji)(ji)的(de)(de)(de)(de)(de)另(ling)一(yi)特(te)點是分(fen)(fen)四組傳(chuan)動(dong),每臺(tai)電(dian)機(ji)(ji)帶(dai)動(dong)三(san)個機(ji)(ji)架(jia),電(dian)機(ji)(ji)容量(liang)(liang)為(wei)740kW,直(zhi)流(liu)。分(fen)(fen)組傳(chuan)動(dong)與集(ji)體(ti)傳(chuan)動(dong)相比其速度(du)調(diao)整(zheng)靈活,電(dian)機(ji)(ji)負荷小,能更(geng)好地保(bao)證(zheng)鋼管(guan)(guan)精(jing)度(du);與單獨電(dian)機(ji)(ji)傳(chuan)動(dong)相比,具有(you)(you)設(she)備少,調(diao)整(zheng)維修方(fang)便的(de)(de)(de)(de)(de)特(te)點。定(ding)(ding)徑機(ji)(ji)設(she)有(you)(you)專用(yong)的(de)(de)(de)(de)(de)換輥臺(tai)車,更(geng)換品(pin)種時(shi)(shi),7分(fen)(fen)鐘就可(ke)換完機(ji)(ji)架(jia)。這(zhe)(zhe)種新(xin)型定(ding)(ding)徑機(ji)(ji)在大型無縫(feng)鋼管(guan)(guan)機(ji)(ji)組上配置顯(xian)示(shi)出較(jiao)大的(de)(de)(de)(de)(de)優(you)越性(xing)。

定徑后的不銹鋼管在三組鏈式冷床上冷卻,每組長20m,冷床下設有四排風扇,不銹厚壁管強迫通風冷卻。

4. 對八(ba)幡廠自動(dong)軋制不(bu)銹鋼管工藝的評述

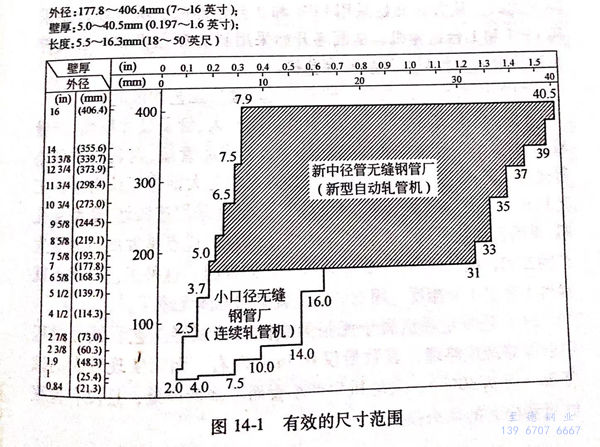

a. 從圖14-1中可以看出(chu)成(cheng)品管長(chang)度為5.5~18.3m,從MDM提供的軋(ya)制(zhi)表(biao)看到(dao)自動軋(ya)管機軋(ya)出(chu)長(chang)度僅(jin)為10.38、16.54m,而成(cheng)品管長(chang)度不大于16m。

b. MDM提出的軋(ya)制表(biao)建議(yi)采(cai)(cai)用(yong)(yong)Φ180mm、Φ260mm 、Φ300mm、ф340mm等4種(zhong)圓坯軋(ya)管(guan)(guan),但八幡廠(chang)想采(cai)(cai)用(yong)(yong)PPM這、新技術,故(gu)決定用(yong)(yong)這里提到的六種(zhong)方坯作為管(guan)(guan)坯。采(cai)(cai)用(yong)(yong)連鑄圓軋(ya)管(guan)(guan)這是(shi)西(xi)德(de)各(ge)鋼管(guan)(guan)公司主張,20世紀70年(nian)代(dai)西(xi)德(de)各(ge)鋼管(guan)(guan)廠(chang)就采(cai)(cai)用(yong)(yong)了Φ140~350mm連注圓坯軋(ya)管(guan)(guan),若干年(nian)后就完全證明了這種(zhong)工藝的正確性。

c. 1978年意大利在Bergamo鋼管廠有一套壓力(li)穿(chuan)孔(kong)機投產,接著八幡(fan)廠也采用了這一工(gong)(gong)藝(yi),而在京浜(bang)及知多的(de)16m自動(dong)軋管機組的(de)平面(mian)圖上,則預留了壓力(li)穿(chuan)孔(kong)機(PPM)的(de)位置,PPM工(gong)(gong)藝(yi)的(de)主(zhu)要缺點(dian)是穿(chuan)孔(kong)坯(pi)(pi)壁厚(hou)(hou)不(bu)均(jun),從八幡(fan)廠的(de)樣(yang)本來看(kan),壁厚(hou)(hou)不(bu)均(jun)達30%,因(yin)此,八幡(fan)廠在穿(chuan)孔(kong)延(yan)伸工(gong)(gong)序(xu)上就采用了三臺設備,若(ruo)采用連(lian)注圓坯(pi)(pi)則可減少1~2臺設備。

d. 穿孔延(yan)(yan)伸階段(duan)(第一變(bian)形階段(duan))可供(gong)選擇的有以下4種方(fang)式(shi)即:從(cong)方(fang)坯(pi)開(kai)始采(cai)(cai)用(yong)PPM和2臺延(yan)(yan)伸機從(cong)方(fang)坯(pi)開(kai)始采(cai)(cai)用(yong)PPM和1臺延(yan)(yan)伸機、從(cong)圓坯(pi)開(kai)始采(cai)(cai)用(yong)斜軋(ya)穿孔機和1臺延(yan)(yan)伸機和從(cong)圓坯(pi)開(kai)始只采(cai)(cai)用(yong)斜軋(ya)穿孔機。由此可看出,采用第一種方式乃(nai)八幡廠工藝的敗筆(bi)。

e. 單(dan)槽(cao)式自(zi)動(dong)軋(ya)(ya)管(guan)(guan)(guan)機(ji)具(ju)有(you)(you)軋(ya)(ya)機(ji)剛性大、管(guan)(guan)(guan)子尺寸精確(que)、產(chan)量較高等特點(dian)(dian)(dian),但(dan)它消除(chu)不了(le)(le)自(zi)動(dong)軋(ya)(ya)管(guan)(guan)(guan)工(gong)(gong)藝(yi)(yi)成品管(guan)(guan)(guan)短(duan)、內表面質量差等短(duan)頂(ding)頭軋(ya)(ya)制工(gong)(gong)藝(yi)(yi)所(suo)固(gu)有(you)(you)的(de)缺點(dian)(dian)(dian),當時日本各大鋼(gang)管(guan)(guan)(guan)廠(chang)認為這(zhe)種工(gong)(gong)藝(yi)(yi)具(ju)有(you)(you)產(chan)量高(40萬~60萬t/a)、工(gong)(gong)藝(yi)(yi)先進(jin)(采用連(lian)鑄坯,新(xin)型穿孔機(ji),單(dan)槽(cao)自(zi)動(dong)軋(ya)(ya)管(guan)(guan)(guan)機(ji),大減徑(jing)率的(de)減徑(jing)機(ji))的(de)優(you)點(dian)(dian)(dian)是發展石油管(guan)(guan)(guan)生產(chan)的(de)方向,但(dan)其后由于(yu)MPM軋(ya)(ya)管(guan)(guan)(guan)工(gong)(gong)藝(yi)(yi)的(de)興起,這(zhe)種工(gong)(gong)藝(yi)(yi)的(de)優(you)點(dian)(dian)(dian)就顯(xian)得不突出了(le)(le)。相(xiang)反,固(gu)有(you)(you)的(de)缺點(dian)(dian)(dian)就更加暴(bao)露無遺了(le)(le)。

f. 這種定徑機(ji)屬于無張(zhang)力(li)或(huo)微張(zhang)力(li)減(jian)徑工(gong)藝。減(jian)徑過程中(zhong)壁厚略(lve)減(jian)或(huo)略(lve)增,其數量僅0.5mm左右,而(er)可實現較(jiao)大的減(jian)徑率(可達30%),大軋(ya)機(ji)生產小(xiao)口徑不銹(xiu)鋼管而(er)不降低產量,且沒有(you)像張(zhang)減(jian)機(ji)那樣大的切頭損失。