只要精心操作選擇合適的絲錐和設備,在所有的不銹鋼(gang)上都可以攻絲。對于易切削類不銹鋼,攻絲幾乎沒有什么困難,非常類似于對碳鋼的攻絲。對于各種材料,絲錐的前角磨成15°效果更好。如果使用的絲錐的前角不是15°,那就應該重新磨成15°,并經過刃磨再使用。

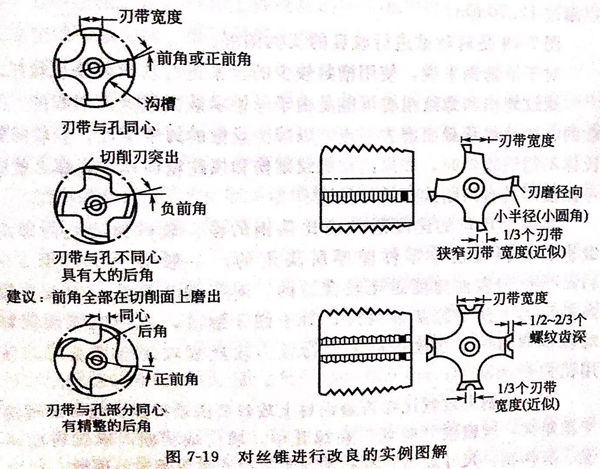

對深孔攻絲(si)必須使用薄(bo)刃帶絲(si)錐(zhui),這樣可以減少刃帶所(suo)承受的(de)壓力(li),見圖(tu)7-19.攻制的(de)螺紋(wen)比較粗糙,并不一定都(dou)是(shi)由絲(si)錐(zhui)引起的(de),也可能是(shi)由于攻絲(si)以前(qian)所(suo)進行的(de)鉆孔時,使材料加工硬化(hua)而造成的(de)。

一般情(qing)況(kuang)下,攻(gong)絲應使用那些螺(luo)(luo)紋(wen)(wen)經過(guo)精細(xi)刃磨和排屑(xie)槽(cao)(cao)經過(guo)拋光的(de)(de)高速鋼絲錐(zhui)(zhui)。在可能的(de)(de)情(qing)況(kuang)下,最好選(xuan)用帶(dai)螺(luo)(luo)旋槽(cao)(cao)的(de)(de)絲錐(zhui)(zhui),因(yin)為這(zhe)類絲錐(zhui)(zhui)能較(jiao)好地(di)進行(xing)排屑(xie)控制,切削起(qi)來也要(yao)比具有(you)直線排屑(xie)槽(cao)(cao)的(de)(de)絲錐(zhui)(zhui)容(rong)易(yi)些。選(xuan)用的(de)(de)絲錐(zhui)(zhui)必(bi)須確保是鋒利的(de)(de),長度應盡(jin)可能短。如果(guo)允許的(de)(de)話,攻(gong)制的(de)(de)螺(luo)(luo)紋(wen)(wen)不(bu)要(yao)超過(guo)完整(zheng)螺(luo)(luo)紋(wen)(wen)的(de)(de)75%,通常以65%較(jiao)為合適,因(yin)為長的(de)(de)螺(luo)(luo)紋(wen)(wen)完整(zheng)度不(bu)能顯著提(ti)高螺(luo)(luo)紋(wen)(wen)的(de)(de)強度,而(er)可能引起(qi)絲錐(zhui)(zhui)的(de)(de)斷裂(lie)。

如果由(you)于(yu)特殊需(xu)要(yao)(yao),要(yao)(yao)求螺紋孔的(de)(de)小直徑尺寸極其精確,這(zhe)時僅使用(yong)螺孔鉆是(shi)不大(da)可能達到所要(yao)(yao)求的(de)(de)公差,而需(xu)在鉆孔后再進行鉸孔。

在這種(zhong)情況下,螺孔鉆的直徑(jing)(jing)(jing)應比縫錐(zhui)直徑(jing)(jing)(jing)小(xiao)0.152~0.305mm.加工不銹鋼時,絕對不要徒手刃磨絲(si)錐(zhui),特(te)別是(shi)絲(si)錐(zhui)的倒角端部(bu)。對盲孔進行(xing)攻絲(si)時,應該避免使用(yong)槍式(shi)絲(si)錐(zhui),否則(ze)切屑會被封閉在孔內而排不出來(lai)。二槽絲(si)錐(zhui)的直徑(jing)(jing)(jing)是(shi)6.35mmn或(huo)更(geng)小(xiao)一些;三槽絲(si)錐(zhui)的直徑(jing)(jing)(jing)是(shi)6.35~12.70mm;而四槽或(huo)多槽絲(si)錐(zhui)的直徑(jing)(jing)(jing)可以超過12.70mm。

圖7-19是(shi)對絲(si)錐進(jin)行改良的實例圖解。

對(dui)于不銹(xiu)鋼來(lai)說(shuo),使(shi)(shi)用(yong)槽數較少(shao)的(de)(de)絲(si)錐(zhui)進行攻(gong)(gong)絲(si)效果(guo)也很(hen)好。螺(luo)(luo)紋(wen)劃傷和(he)螺(luo)(luo)紋(wen)粗糙可能(neng)是由于絲(si)錐(zhui)承載(zai)面過大而引起(qi)的(de)(de),挽救的(de)(de)辦法是將(jiang)承載(zai)面磨去一點,以減少(shao)絲(si)錐(zhui)的(de)(de)刃帶寬度。較軟(ruan)的(de)(de)奧氏體不銹(xiu)鋼攻(gong)(gong)絲(si)時(shi),如(ru)果(guo)出(chu)現(xian)螺(luo)(luo)紋(wen)劃傷和(he)螺(luo)(luo)紋(wen)粗糙現(xian)象(xiang),那(nei)么(me)就應考慮使(shi)(shi)用(yong)具有間斷式(shi)螺(luo)(luo)紋(wen)的(de)(de)絲(si)錐(zhui)。

不銹鋼(gang)攻(gong)(gong)(gong)(gong)絲(si)(si)的(de)(de)速(su)度通常應比碳(tan)鋼(gang)的(de)(de)慢。攻(gong)(gong)(gong)(gong)絲(si)(si)速(su)度是由(you)螺紋(wen)(wen)級別、材(cai)料(liao)硬度、零件壁厚所決定(ding)的(de)(de)。一般情況下(xia),用3~11m/min的(de)(de)表面速(su)度是比較(jiao)合適的(de)(de)。對于粗牙(ya)螺紋(wen)(wen),建議在(zai)(zai)較(jiao)的(de)(de)壓力下(xia)使(shi)(shi)用硫基油(you)潤(run)滑;對于細(xi)牙(ya)螺紋(wen)(wen),使(shi)(shi)用以煤油(you)稀釋的(de)(de)硫基潤(run)滑油(you),在(zai)(zai)攻(gong)(gong)(gong)(gong)絲(si)(si)機上進(jin)行強(qiang)力攻(gong)(gong)(gong)(gong)絲(si)(si)或攻(gong)(gong)(gong)(gong)制全螺紋(wen)(wen)時(shi),使(shi)(shi)用鉛白粉潤(run)滑。

在不(bu)銹鋼上攻(gong)絲比在普(pu)遍鋼材上攻(gong)絲要困難得多。經常出(chu)現由于扭矩大,絲錐被“咬死”在螺孔中,崩齒或(huo)折斷,螺紋(wen)表面不(bu)光(guang)、有溝紋(wen),尺寸超(chao)差,亂扣(kou)和絲錐磨損嚴重等現象。因此,攻(gong)制不(bu)銹鋼螺紋(wen)時應(ying)(ying)采取(qu)相應(ying)(ying)的技術(shu)措(cuo)施(shi)加以解(jie)決。

攻(gong)制(zhi)不銹鋼(gang)螺(luo)(luo)紋時,“脹牙(ya)”現象比較(jiao)嚴重,絲(si)錐容易被(bei)“咬死”在孔中(zhong),所以螺(luo)(luo)紋底(di)孔應適(shi)當加大(da)些(xie)。一般情況下,螺(luo)(luo)距為1mm以下的螺(luo)(luo)紋底(di)孔直(zhi)徑(jing)(jing)等于公稱直(zhi)徑(jing)(jing)減去螺(luo)(luo)距;螺(luo)(luo)距大(da)于1mm時,螺(luo)(luo)紋底(di)孔直(zhi)徑(jing)(jing)等于公稱直(zhi)徑(jing)(jing)減去1.1倍螺(luo)(luo)距。

選擇(ze)合適的(de)絲(si)(si)(si)錐(zhui)(zhui)和合理的(de)切削用量,是保證攻絲(si)(si)(si)質量的(de)關鍵(jian)。絲(si)(si)(si)錐(zhui)(zhui)材料,應(ying)選用含鈷(gu)或(huo)鋁超硬高速(su)鋼(gang);主(zhu)偏角(jiao)和螺(luo)(luo)距、絲(si)(si)(si)錐(zhui)(zhui)把數有關,頭錐(zhui)(zhui)主(zhu)偏角(jiao)為(wei)(wei)5°~7°,二錐(zhui)(zhui)、三錐(zhui)(zhui)主(zhu)偏角(jiao)為(wei)(wei)10°~20°;校準部(bu)分(fen)一(yi)般取(qu)3~4扣螺(luo)(luo)紋長度(du),并有0.05~0.1mm/100mm的(de)倒(dao)錐(zhui)(zhui);容屑槽(cao)方向(xiang)一(yi)般取(qu)b=8°~15°,可(ke)以控制切屑流動方向(xiang),對于直槽(cao)絲(si)(si)(si)錐(zhui)(zhui),可(ke)以將絲(si)(si)(si)錐(zhui)(zhui)前(qian)端改磨成螺(luo)(luo)旋形;絲(si)(si)(si)錐(zhui)(zhui)的(de)前(qian)角(jiao)一(yi)般為(wei)(wei)15°~20°,后角(jiao)為(wei)(wei)8°~12°。

不(bu)銹鋼攻絲(si)時,應保證有足夠的(de)冷(leng)卻潤滑液(ye)。通常(chang)可選用(yong)硫(liu)化油(you)(you)、白鉛機油(you)(you)或其他礦物油(you)(you)、煤油(you)(you)稀釋氯(lv)化石蠟等。在攻絲(si)的(de)過(guo)程中,萬一絲(si)錐折斷,可將工件放(fang)在硝酸溶液(ye)中進行腐(fu)蝕,可以很快(kuai)將高速鋼絲(si)錐腐(fu)蝕,而不(bu)報(bao)廢工件。