目前國際上普遍采用中性電解技術去除不銹鋼表面的鐵鱗。氧化皮在電流的作用下強制溶解,處理速度快,效率高,表面“酸洗”質量好。

1. 硫酸鈉電解(jie)除鱗原理

一般采用20%的硫酸鈉(Na2O4)溶液,溫度85℃,pH5~7,控制六價鉻離子含量3~5g/L,陰極電流密度10~14A/dm2,陰極處理時間10~12秒。

a. 電(dian)極板表面發生的(de)電(dian)化學反應如下:

硫酸鈉在水中電離: Na2SO4 == 2Na++SO2-4

在陰極上鈉離子接收電子,水解放出氫(qing)(qing)氣和氫(qing)(qing)氧化鈉。

2Na++2e+2H2O == H2↑+2NaOH

陽極上則SO2-4放出電子,表面生成硫酸,并放出氧氣,腐蝕性強,材質采用高硅鑄鐵。

SO2-4 - 2e +H2O == H2O4 +1/2O2↑

陽極表面層液(ye)的腐蝕性強,要采用高硅鑄鐵。在(zai)電(dian)解(jie)過(guo)程中同時有氫氣和氧氣放出,應防范(fan)產生電(dian)火花(hua),以免產生爆鳴。

b. 陰極(ji)區(qu)鋼板(ban)表面的鐵鱗的除去

不銹鋼帶上的鐵鱗即氧化鐵(Fe2O3)作為相對陽極,被表面生成的硫酸發生化學溶解,同時被氫氣沖擊、撕裂和攪拌,加速溶解成三價鐵離子,加速作用很重要,使基體金屬避免發生過腐蝕現象,反應式如下:

Fe2O3+3H2SO4 == Fe2(SO4)3+3H2O

而Fe2(SO4)3中的三價鐵離子又會與陰極表面生成的氫氧離子生成氫氧化鐵沉淀,應及時排走,以免堵塞通道,影響電解效率,反應為:

Fe3++3OH- == Fe(OH)3↓

不銹鋼表面鐵鱗中含有氧化鉻成分(Cr2O3),溶解后生成三價鉻離子,部分形成氫氧化鉻[Cr(OH)3沉淀,隨氫氧化鐵沉淀而被排除,部分三價鉻被生成的氧原子氧化而形成六價鉻離子(CrO2-4)留在溶液中,六價鉻離子的含量控制在3~5g/L。

2. 硫酸(suan)鈉電解(jie)除鱗的影響因素(su)

a. 硫酸鈉(na)濃度

以20%濃度為佳,隨著硫酸鈉濃度的提高,溶液電阻減小,導電性增強,電解效率提高,但濃度超過25%,溶液溫度下降時易造成硫酸鈉結晶析出,堵塞管路和換熱器,損壞閥門、水泵。故停止生產時,首先要排出電解液,硫酸鈉濃度可用比重計控制在1.18~1.20g/cm3,大致在20%上下。

b. 溶液溫度

為了保持硫酸鈉(na)有足夠的溶解(jie)度,電解(jie)液應保持在較高的溫度下(xia)運(yun)轉,一般控制(zhi)在80~85℃,溫度過高,水分蒸發量大(da),而且熱能損(sun)耗過大(da),并不合(he)算。

c. 溶液pH

溶(rong)液(ye)酸性過(guo)大(da),如(ru)(ru)pH<3,優(you)先使金屬基體(ti)溶(rong)解,鐵(tie)鱗(lin)溶(rong)解減(jian)慢;堿性過(guo)大(da),如(ru)(ru)pH>10時(shi),優(you)先發生析(xi)氧反(fan)應(ying),鐵(tie)鱗(lin)溶(rong)解速(su)率也(ye)減(jian)慢。但在化(hua)學反(fan)應(ying)中(zhong),溶(rong)液(ye)中(zhong)的(de)鐵(tie)離子(zi)與氫氧根離子(zi)結合,生成氫氧化(hua)鐵(tie)不(bu)斷(duan)(duan)排出,溶(rong)液(ye)隨著反(fan)應(ying)的(de)進行,不(bu)斷(duan)(duan)消耗氫氧根離子(zi)pH逐漸減(jian)低,為了保持pH在中(zhong)性即pH在5~7,必(bi)須按pH變(bian)化(hua)及(ji)時(shi)補充氫氧化(hua)鈉,以保持pH在5~7之間。

d. 電(dian)流密(mi)度

隨著(zhu)電流(liu)密(mi)(mi)(mi)(mi)度(du)的(de)增(zeng)大(da),除鱗(lin)速(su)度(du)加(jia)快。圖2-6為(wei)冷(leng)軋304不銹(xiu)鋼電流(liu)密(mi)(mi)(mi)(mi)度(du)與鐵鱗(lin)去除效果(guo)的(de)關系(xi)(xi)。電解時間為(wei)10秒,由圖2-6可見,隨著(zhu)電流(liu)密(mi)(mi)(mi)(mi)度(du)的(de)增(zeng)加(jia),鐵鱗(lin)共降(jiang)效果(guo)明顯提(ti)高(gao)電流(liu)密(mi)(mi)(mi)(mi)度(du)提(ti)高(gao)到15A/dm2以(yi)后,除鱗(lin)效果(guo)沒有(you)明顯的(de)變化。電流(liu)密(mi)(mi)(mi)(mi)度(du)過大(da),會(hui)加(jia)大(da)電極板的(de)消耗(hao)。實際生產(chan)中,根(gen)據鋼種(zhong)的(de)不同,電流(liu)密(mi)(mi)(mi)(mi)度(du)選為(wei)10~15A/d㎡2,一般AISI300系(xi)(xi)列不銹(xiu)鋼電解電流(liu)密(mi)(mi)(mi)(mi)度(du)值(zhi)比(bi) AISI400系(xi)(xi)列要(yao)高(gao)一些。

e. 電解液循環

電(dian)(dian)解液(ye)(ye)中電(dian)(dian)極表面反應物(酸和堿)不(bu)斷補充(chong)到不(bu)銹鋼表面上,在其表面上生成(cheng)的氫氧化(hua)鐵不(bu)斷地排到電(dian)(dian)解液(ye)(ye)中,產生的氣泡及(ji)時排走(zou),可加快除鱗(lin)速度,電(dian)(dian)解液(ye)(ye)循環流(liu)量(liang)應保(bao)持(chi)槽(cao)內液(ye)(ye)體每(mei)小(xiao)時至少更換(huan)8~10次,使溶液(ye)(ye)循環流(liu)量(liang)保(bao)持(chi)紊流(liu)的效(xiao)果最好。合理(li)地設(she)計酸槽(cao)結構,使電(dian)(dian)解液(ye)(ye)利(li)用泵(beng)力從槽(cao)體兩側直接(jie)噴(pen)射到鋼板和電(dian)(dian)極表面,將(jiang)電(dian)(dian)解產物及(ji)時沖(chong)刷。

f. 板極間距

實(shi)際(ji)生(sheng)產中,根據(ju)帶鋼板(ban)厚(hou)度(du)調(diao)整電極(ji)(ji)間距,間距越小,電流效率越高(gao),但(dan)鋼帶易碰到電極(ji)(ji)板(ban),產生(sheng)劃傷,上下電極(ji)(ji)間距以200~300mm為好(hao)。

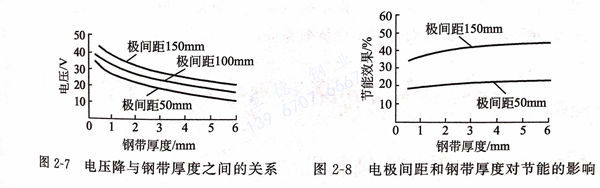

①. 電壓降(jiang)與鋼帶厚度的關系見圖2-7。鋼帶越厚,帶鋼電阻(zu)越小(xiao);電極(ji)(ji)間距(ju)減(jian)小(xiao),極(ji)(ji)板間硫酸(suan)鈉溶液的電阻(zu)減(jian)小(xiao),在電解電流不變時,系統電阻(zu)減(jian)小(xiao),電壓降(jiang)低。

②. 電(dian)極間距和鋼(gang)帶厚(hou)度(du)對節(jie)能(neng)的(de)(de)影響見圖2-8。由于(yu)電(dian)壓降低,因電(dian)阻產生的(de)(de)放熱無(wu)用功(gong)也減少,從(cong)而提高整個系(xi)統的(de)(de)電(dian)解(jie)效率,即產生了節(jie)能(neng)效果(guo)。

3. 不(bu)銹鋼電解(jie)除鱗的工藝設備(bei)

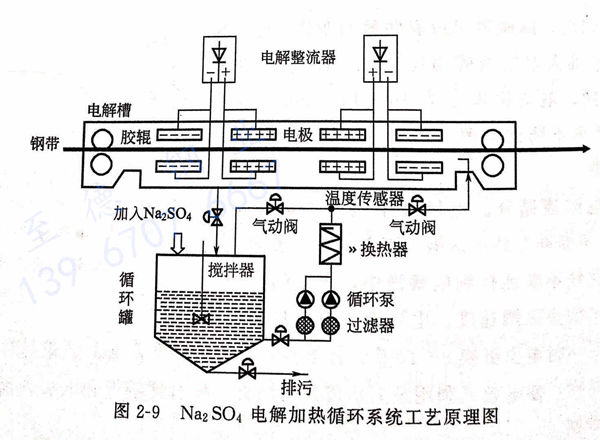

圖2-9為硫酸鈉電解加熱循環系統工藝原理圖:鋼帶借助膠輥輸送入電解槽中,移動速度按電解處理時間10~12秒計電解槽中布置有陰極和陽極,由電解整流器送入電流至陽極板和陰極板上,陰極電流密度為10~14A/d㎡。固體硫酸鈉(Na2SO4)直接倒入循環罐內,加水攪拌溶解,稀釋成20%濃度,用循環泵經過濾器、換熱器,出口設有溫度傳感器,加熱到85℃溫度時,自動控制氣動閥,溶液由循環泵泵入電解槽循環使用,循環泵流量200m3/h,揚程30m,上下電極間距根據鋼帶板形控制在200~300mm之間。電解產生的鐵鱗或氫氧化鐵等污泥沉積在循環罐錐形底部,通過自動排污系統排出,進行分離處理,清液回收利用。電解槽和電極板每隔10天左右清理沖洗一次,以免堵塞。

4. 電解除鱗技術安全與經(jing)濟(ji)效益(yi)

生產高質量不銹鋼板,采用中性電解除鱗技術,不銹鋼制作的質量有大幅提高,極大地提高了市場競爭力,雖然設備復雜,投資運行成本高,但還是以電解除鱗安全,鋼帶表面質量好而合算,經濟效益高。