如前一節所述,在80%高濃度硫酸發生凝縮的120~180℃的高溫下,鋼的鈍化與提高耐蝕性有關,這是通過小若等(住友金屬)的研究證明的,并給出了添加鉻的依據。

他們首先研究了能(neng)恰當地反映實際設備腐(fu)蝕(shi)條件的(de)(de)(de)實驗(yan)室的(de)(de)(de)試(shi)驗(yan)方法(fa)。因為用(yong)硫酸(suan)浸泡試(shi)驗(yan)或(huo)硫酸(suan)凝縮式裝(zhuang)置得到的(de)(de)(de)試(shi)驗(yan)結(jie)果,與(yu)實際設備的(de)(de)(de)結(jie)果是不(bu)一(yi)致(zhi)的(de)(de)(de)。例如(ru),0.47%Cu-0.48%N:-0.77%Cr鋼經(jing)過實際設備節氣(qi)器上進行(xing)的(de)(de)(de)2712h試(shi)驗(yan),結(jie)果表明腐(fu)蝕(shi)量是碳(tan)素鋼的(de)(de)(de)1/3,耐蝕(shi)性(xing)相當好;可是用(yong)70%~80% 硫酸(suan)在100~140℃的(de)(de)(de)硫酸(suan)浸泡試(shi)驗(yan)和碳(tan)素鋼沒有顯(xian)著差別,還不(bu)能(neng)說同(tong)樣的(de)(de)(de)鋼在硫酸(suan)凝縮式裝(zhuang)置上的(de)(de)(de)結(jie)果一(yi)定好。

小(xiao)若等所考慮的在硫酸中混入活性(xing)(xing)炭(tan)(tan)(tan)進行(xing)試驗的方法,是根據在鍋爐低(di)溫部的金屬(shu)表面上附著了(le)大量的未燃燒炭(tan)(tan)(tan),這些炭(tan)(tan)(tan)和活性(xing)(xing)炭(tan)(tan)(tan)同樣能起氧化催(cui)化作用。用每3.3mL硫酸加入1g活性(xing)(xing)炭(tan)(tan)(tan)的80%或者85%硫酸,在110℃進行(xing)碳(tan)素鋼(gang)及含有(you)Cu-Cr-Ni系的數種低(di)合金鋼(gang)的浸泡試驗,其耐蝕性(xing)(xing)的相對比率和在實際設備上的結(jie)果相當一致(zhi)。

在這樣的試驗液中測定腐蝕電位,碳素鋼在120h試驗期間,保持了活性狀態的電位;而低合金鋼的電位卻隨時間上升,達到鈍化狀態后的電位變成穩定狀態。鋼發生鈍化也可以用85%硫酸+鍋爐附著物、Fe2(SO4)3+玻璃粉等檢查出來。根據這些結果得出的結論是,在產生硫酸露點腐蝕的實際設備的鋼表面上,通過大量未燃燒炭的氧化作用生成Fe3+離子,幫助了鈍化。

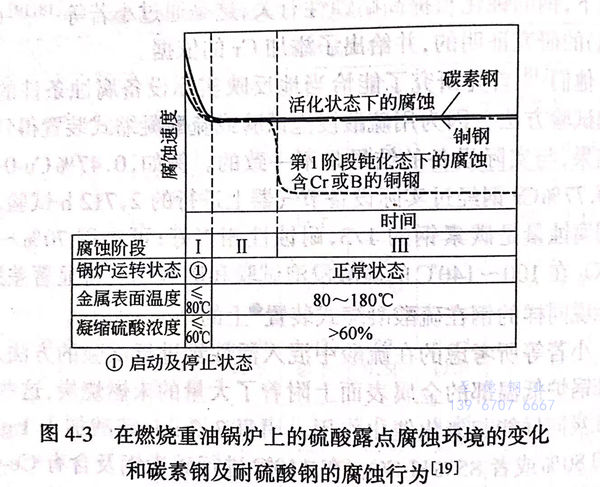

根據他們的結果,鍋爐中高溫區域的硫酸露點腐蝕環境,在鍋爐的啟動或剛停止運轉時,就變成濃度60%以下的硫酸露點腐蝕環境(第1階段),從而出現活性狀態下的腐蝕。金屬的表面溫度達到平衡,稍后高溫高濃度硫酸的腐蝕繼續進行(第2階段),可是不久便附著未燃燒炭生成Fe3+,借助它的氧化,使低合金鋼鈍化,這比停留在活性狀態的碳素鋼表現出更優秀的耐蝕性(第3階段)。這種狀況示于圖4-3.

考慮到這些階段,小若等在研究合金元素效果的硫酸浸泡試驗中使用了如下的試驗條件:第1階段,30%硫酸, 60℃,4h;第2階段,85%硫酸, 160℃,4h;第3階段,加了活性炭的85%硫酸(3.3 mL 硫酸+1g活性炭),在110℃通入3%SO2+1.2%H2O+空氣,保持24h。有效元素因階段不同而不同,然而認為研究重點應放在接近實際情況且時間最長的第3階段。

關于在(zai)較(jiao)高溫硫酸露(lu)點腐蝕環(huan)境下的環(huan)境腐蝕特(te)性的詳細(xi)研究(jiu),上述小若(ruo)等(deng)所進行的研究(jiu)是最(zui)早(zao)而(er)且是惟(wei)一的研究(jiu)。結果自已(yi)完成(cheng),非常具有(you)(you)說服力。但是,在(zai)鈍化有(you)(you)利(li)的環(huan)境中,為什么(me)不銹鋼的耐蝕性不一定好,卻一直沒有(you)(you)答案。

以后,這種(zhong)研(yan)究完(wan)全沒有(you),尚未提出不同見解。